12/10/2022 Nous débutons de nouveaux essais sur les couvertes, c’est à dire l’enduit qu’on va déposer sur les pots.

Un engobe est un mélange à base d’argile et d’oxydes ou de colorants qui est déposé sur un tesson sec et non cuit. Cet engobe a pour but de boucher les pores du tesson et de le décorer. Il faut s’assurer qu’il aura les mêmes propriétés de retrait que le tesson au séchage et à la cuisson pour éviter qu’il se fendille, donc utiliser une argile de même type que le tesson. Après séchage, il sera cuit à 980° et la couleur de l’engobe après cuisson sera proche de celle déposée initialement.

Une glaçure ou émail est un enduit vitrifiable déposé à la surface du tesson pour boucher les pores, le durcir, le rendre imperméable et le décorer. Il est déposé sur le tesson déjà cuit à 980° appelé dégourdi ou biscuit et porté à haute température ( 1160-1250°). Les couleurs de l’émail sont différentes de sa couleur avant cuisson et plusieurs essais doivent être réalisés pour connaître le résultat après cuisson.

Le grès et la faïence ne se cuisent pas à la même température ni en première cuisson qui vise à évacuer l’eau et les sulfates, ni en deuxième cuisson qui vise à stabiliser une glaçure et à boucher les pores de l’argile. En première cuisson, pour obtenir un biscuit pour la faïence ou un dégourdi pour le grès, la température sera de 1020°-1050° pour la faïence et 980° pour le grès. En deuxième cuisson, la température sera de 980° pour la faïence et de 1200 à 1300° pour le grès. On cuit donc la faïence à température plus élevée en première cuisson qu’en deuxième, à l’inverse du grès. Nous n’aborderons plus désormais que le grès et les émaux hautes températures, choix arbitraire qui exclut la faïence de nos essais.

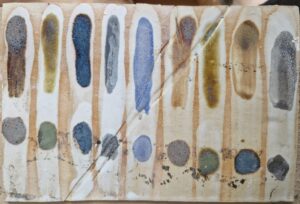

Notre essai consiste à utiliser des minéraux récoltés dans la nature et à les assembler soit pour des engobes soit pour des émaux: ci-dessous un tableau montrant ceux recueillis au cours d’un voyage en Languedoc à partir de cailloux récoltés à même le sol dans des mines désaffectées ou des débris de rochers d’enrochement des plages, ou du sable de maçonnerie. Après fragmentation au marteau, broyage au pilon et tamisage, ils ont été placés sur de petites plaques de grès et cuits à 1250°

| 1 Cailloux rouges de la mine de St Laurent |

| 2 Lave de rochers de Sète + Cailloux de St Laurent |

| 3 Prag + Lave |

| 4 Lave / Sable |

| 5 Rouge de St Laurent / Lave / Sable |

Essai N° 2

1: Bauxite + sable, 2: bauxite pure, 3: sable gris, 4: sable jaune, 5: cailloux rouges de St Laurent pulvérisés, 6: Cailloux rouges de St Laurent concassés, 7: engobe de porcelaine sur argile rouge, 8: Mélange de poudre issue de caillox de St Laurent 9: Lave et St Laurent, 10: Lave 11: Lave/ sable 12: St Laurent/Lave/sable

Commentaire: On voit que les couleurs sont conservées à 980° (essai N°2 sauf N°9) et non conservées à 1250° (essai N° 1) . Pour un émail cuit à 1250°, il faut trouver un minéral dont la teinte après cuisson à haute température s’altère, certes mais qui ne brûle pas .

3/11/2022 On continue nos essais et allons recouvrir l’argile locale avec un engobe local sur tesson cru un peu particulier car constitué d’argile locale 50g, de feldspath 20g, de kaolin 50g et de cendres d’eucalyptus 20g , donc pas tout à fait un engobe ni tout-à-fait un émail et cuit à 1060°

On prépare d’autre part un engobe issu d’un filon de terre blanche prélevé au bord du ruisseau

Enfin nous allons préparer des essais d’émaux à partir des minéraux récoltés au cours de nos ballades (voir plus haut).

24/11/2022 – Essai d’engobes

2/12/2022- ESSAIS DE Jus d’Oxydes

Avant de passer aux émaux, nous avons essayé les jus d’oxydes qui sont des préparations mélangeant 2 à 3 oxydes déposés au pinceau sur un dégourdi cuit à 950° puis après dépôt du jus d’oxyde cuisson à 1180°. Il paraît que le jus d’oxyde peut interférer avec le support, alors on prend de l’argile rouge locale et comme témoin de l’argile blanche du commerce pour voir la différence. Pour les recettes, la référence est le livre de Philippe Pirard dont on a choisi les couleurs dans les tons vert et jaune.

On prend des pots à yaourt en verre avec couvercle dans lesquels on introduit nos mélanges pour 10ml d’eau. On prend comme unité 5ml de poudre d’oxyde introduite dans une seringue sans pesage, et qu’on reproduit par facilité grâce à un petit couvercle correspondant à l’unité de mesure. Si 2 doses, 2 couvercles…et ainsi de suite. On mélange bien le tout en agitant fort le flacon et le dépose au pinceau sur les tessons en 3 couches alternées, vertical/horizontal. Après cuisson voici le résultat, les N° correspondent aux références de P. Pirard, sauf pour le N° 294 car on n’avait pas de Bi-chromate de Potasse, donc substitution par un mélange 1Sb -antimoine et 1-Ru-Rutile. Au total, on ne voit pas ou peu de différence de couleur entre les 2 argiles ce qu’on considère comme un succès. De plus les couleurs obtenues sont dans l’ensemble en accord avec celles énoncées dans le livre, on pourra donc les reproduire ce qui est aussi une bonne nouvelle.

Voici le tableau sur lequel on affiche nos tessons recouverts d’engobe, de jus d’oxydes, d’émail après cuisson et parmi lesquels on va faire notre choix pour recouvrir les objets en argile rouge (cuisson basse température 980°) et en grès (haute température 1250°)

Premiers résultats

1/ Engobe

Voici le pot en argile locale recouvert d’engobe blanc d’aubagne à l’intérieur et d’un engobe jaune orangé à l’extérieur cuit à 980° non émaillé

2/ Email

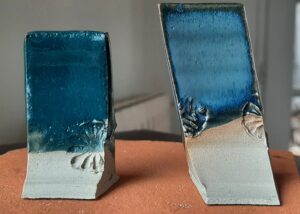

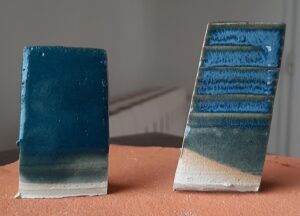

Résultat d’un essai d’émail bleu :

Néphéline syénite33%/Cendres de cheminées tamisées broyées33% / Silice 33% Oxyde de Chrome1% Oxyde de Cobalt 0,5% (même jour même cuisson 1250°; à gauche cendres lavées 2021 et à droite cendres non lavées 2023). On va essayer avec les cendres lavées et non lavées de même provenance. Ceci a été réalisé et nous n’avons pas observé de différence entre cendres lavées et non lavées. De plus, Emilie de l’atelier-qui-dépote nous avait dit que les cendres préparées en émail ne se conservaient pas et que l’émail serait probablement dégradé. Ceci ne s’est pas vérifié dans un essai sur tessons, les 2 tessons recouverts respectivement d’un émail récent et ancien étaient semblables.

30/03/2023 Emaillage au compresseur et pulvérisation

On s’est équipés d’un compresseur silencieux, pour un coût d’environ 150€ chez Leroy-Merlin, silencieux, bien adapté à l’émaillage.

Avant d’émailler il faut bien nettoyer l’objet qui a été cuit à 980° et qui a de petites aspérités à gratter, et on enduit de cire les parties qu’on ne veut pas émailler, le fond par exemple et on le souffle ou on le nettoie au pinceau. J’ai trouvé un paravent d’occasion, ai placé un carton devant et me suis installé dehors. Le pot est installé sur une girelle qu’on fait tourner lentement tout en pulvérisant en faisant deux à trois passages. Il faut tenir le pistolet à environ 25cm et régler la molette d’ouverture à demi, la molette de débit au niveau le plus faible. On place l’objet retourné sur un support tel qu’un pot-support un peu solide afin d’émailler l’extérieur Ensuite, on prend le pot par le fond d’une main et le pistolet de l’autre et on pulvérise l’intérieur en le faisant tourner. Bien sur il faut un masque de protection et une combinaison quand on émaille dehors car on peut en recevoir mais quand on le peut, on est plus à son aise qu’à l’intérieur.

Et puis, après avoir émaillé une dizaine de pièces, on fait un deuxième passage avec un autre émail ou avec le même (il paraît que pour recouvrir avec un autre émail il vaut mieux laisser sécher une nuit et recouvrir le lendemain après séchage). Le lendemain, il faut nettoyer les culs des pièces là où on a mis la cire, réparer quelques manques là où on a laissé des marques en prenant les pots pour les déplacer, ça prend du temps, enfin on laisse sécher. Pour la consistance, il vaut mieux une densité de 1,2 à 1,3 que celle préconisée pour le trempage de 1,4-1,50 car certains émaux contiennent des particules qui peuvent boucher le pistolet, tel que le Pica-verde de la Bisbal en Espagne. Dans ce cas, il faut nettoyer à l’eau et au petit pinceau toutes les parties du pistolet entre chaque passage, c’est très long et fastidieux. L’avantage du pistolet c’est qu’on n’a pas besoin de préparer des tonnes d’émail comme pour le trempage, on prépare un litre, enfin, la quantité justifiée pour le nombre de pièces et c’est tout. De plus on peut focaliser le jet sur telle ou telle partie de la pièce, en protéger d’autres…

C-dessous deux pièces émaillées selon cette méthode:

30/03/2023 Comment éviter les picots. Sur certaines pièces émaillées apparaissent des picots, sortes de petits points en relief qui apparaissent surtout à jour frisant et qui déprécient l’objet. Ils sont apparus avec l’émail bleu cobalt Prietto, utilisé par Chantal avec succès depuis plusieurs années et ré-utilisés avec le même émail le même four et la même température de cuisson. On a enquêté et interrogé: chez Céradel, sur Facebook…Rien de convaincant mais on a suivi les conseils: tout d’abord, vérification du four: résistances cassées, on a trouvé une cause, on les change mais pas de chance c’est idem. La terre utilisée: St-Amand, on change pour deux types grès haute température, rien à faire c’est pareil. On change la courbe du biscuit 60°/h jusqu’à 600° puis palier de 10min et 80°/h jusqu’à 980° et refroidissement lent: même chose. On change la courbe de l’émaillage et la contrôle avec des cônes 9 et 10, pas de changement, désespérant!! Alors qu’on n’a pratiquement pas de picots avec les autres émaux ! On décide alors de fabriquer cet émail en suivant la recette préconisée et là très peu ou pas de picots. Conclusion, certains émaux achetés peuvent causer des soucis. Peut-être ne faut-il pas les garder trop longtemps si pas utilisés, surtout s’ils ont été préparés; il y a peut-être une date de péremption. Affaire à suivre de près. On n’est pas sûrs à 100% d’en avoir trouvé la cause.

Notre solution au problème : après bien des essais, on a trouvé que si on recouvre l’émail bleu « Prieto » qui donne des picots par un autre émail Pica verde (voir le pot ci-dessus) qui lui n’en donne jamais, il n’y a plus de picots. On passe au pulvérisateur 2 couches d’émail bleu et l’autre émail juste après dans le même temps. On a aussi trouvé que si on a quelques picots qui ont résisté, on chauffe les pièces avec un sèche-cheveux puis on les recouvre de Glossy-Nuka dans lequel on mélange une pincée de colle à tapisserie ou de carboxy-méthyl-cellulose, puis on fait une cuisson d’émail les picots disparaissent. En conclusion, notre solution « maison » : si on a un émail qui « picote » : 1/soit on en change 2/soit on le recouvre d’un autre émail qui n’en donne pas dans le même temps 3/ soit on applique secondairement une glaçure transparente et on fait une 3ème cuisson.

01/04/2023 Emaillage pulvérisé d’un grand plat en grès de St Amand recouvert de Tenmoku 2 couches puis de de Glossy Nuka 2 couches

23/04/2023

Après bien des essais et quelques résultats, je me demande comment être sûr de reproduire sur un bol ou un pot ce qu’on a obtenu sur un tesson, ou bien reproduire une recette dont on a la composition mais sur quelle argile, à quelle température, avec quelle courbe de cuisson avec ou sans palier de cuisson ou de refroidissement…

LES EMAUX HAUTE TEMPERATURE

Je suis entré dans le vif du sujet en allant sur le site d’Yvon Le Douget, céramiste finistérien qui anime un stage sur les émaux de haute température auprès de l’Institut Européen des Arts Céramiques et qui a mis en ligne un cours détaillé dans lequel il montre qu’il ne prend pas les débutants pour des débiles. Il faut s’accrocher mais ça en vaut la peine.

05 mai 2023 Je reproduits ci-dessous un résumé commenté de ma lecture de la première partie de ce cours très pédagogique, en espérant ne pas introduire d’erreur et avec en italiques mes propres réflexions

Chapitre 1« Email en céramique, de la formule à la recette https://ledouget.fr »

Pour commencer et d’après ce que j’ai compris de ma lecture de divers ouvrages sur les émaux, créer un émail, c’est trouver une proportion optimale entre des composants chimiques leur permettant de fondre à une température optimale et d’adhérer au support sans couler.

Les constituants

Un émail est composé de 3 éléments fondamentaux disposés en 3 colonnes

Colonne 1 = les 4 oxydes basiques: CaO, MgO, K2O, NA2O de masses molaires respectives 56, 40, 94, 62, les deux derniers réunis sous KNaO, la somme de tous = 1 constituant la mole basique qui abaisse le point de fusion de la silice

Colonne 2 = oxyde amphotère: Alumine Al2O3 de m.m=102 qui rend l’émail fluide

Colonne 3 = oxyde acide: Silice SiO2 m.m= 60 qui représente le squelette de l’émail

Il faut trouver une proportion convenable entre ces 3 composants pour obtenir un compromis satisfaisant entre la fusion, la viscosité et l’adhérence au support. Les coloris de l’émail seront apportés par d’autres oxydes qui en même temps modifieront (ou pas) la composition des oxydes de base.

Le point de fusion de l’émail: les diagrammes de frère Daniel de Montmollin

On comprend la complexité de l’obtention d’un émail : celui-ci va varier selon la composition molaire de chaque élément, de leurs proportions respectives et de leur aptitude à la fusion, sachant que le point de fusion est dépendant de chacun des autres éléments, ce qu’on appelle eutexie (température de fusion d’un mélange chimique fondant à température constante inférieure au point de fusion de chaque constituant). Ainsi le CaO fond à 2585°, AL2O3 à 2050° et SiO2 à 1670°. Assemblés en des proportions calculées, ils vont fondre à 1250-1300°, température optimale pour l’usage en céramique haute-température. Il est fondamental de savoir calculer ces proportions en s’éloignant du point eutexique pour que l’émail fonde à la température optimale de 1250 à 1300° car trop près de ce point il sera trop fusible et donc visqueux et trop loin il ne fondra pas assez.

Ces difficultés majeures ont été étudiées par frère Daniel de Montmolin dans un ouvrage « Pratique des émaux 1300°C » en deux étapes :

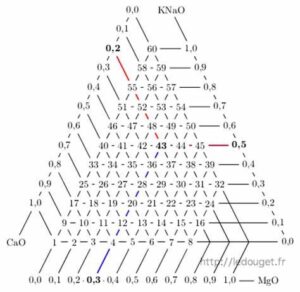

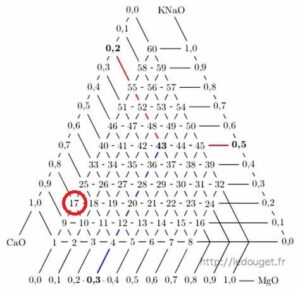

1/ Obtention de 60 moles basiques en faisant varier la proportion des oxydes basiques CaO, MgO et KNaO, figurant dans un diagramme en forme de triangle où chaque élément est représenté en proportion croissante pour chaque côté du triangle (de 0,1 en 0,1 jusqu’ à 1 au sommet ).

2/ Fusion de la silice et de l’alumine : pour chacune des 60 moles basiques précédentes, D. de Montmolin a établi un diagramme de fusion

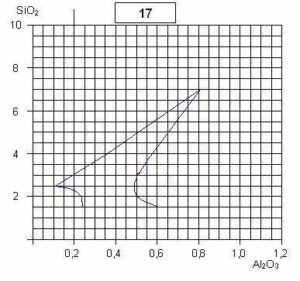

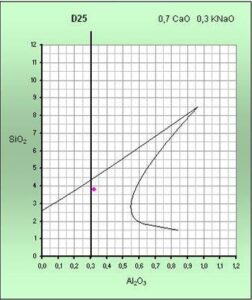

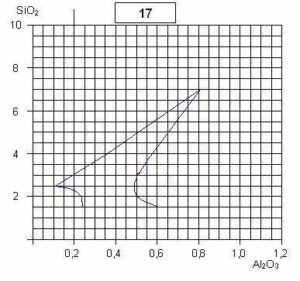

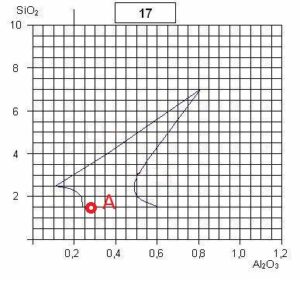

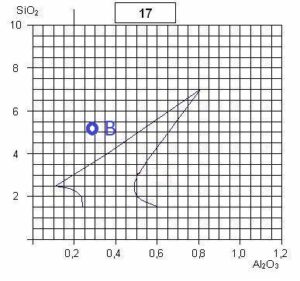

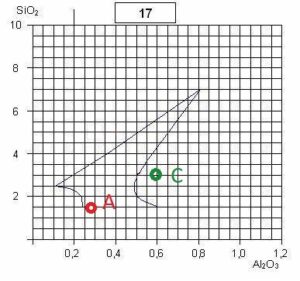

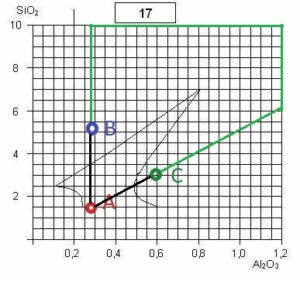

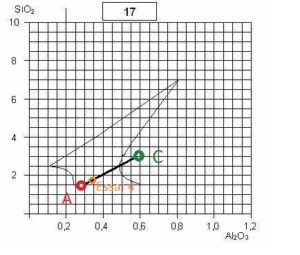

Diagramme de fusion N° 17avec en ordonnées la proportion de SiO2 (0,5 / 0,5 moles) et en abscisse la proportion d’ Al2O3 (0,5/0,5moles) permettant de faire apparaître un triangle de fusion de ces deux éléments fondamentaux que sont la silice et l’oxyde d’alumine. La figure apparaissant dans le diagramme correspond aux limites du champ de fusion possible du couple Al2O3-SiO2 pour une concentration donnée des oxydes basiques CaO, MgO et KNaO et pour la température de prédilection des céramistes de 1280 à 1300°. Pas facile à comprendre, c’est vrai mais l’auteur nous aide en comparant cette carte à celle produite par un alpiniste qui établirait une courbe de niveau d’une montagne en en faisant le tour à une altitude de 1300 mètres. Ainsi, c’est en suivant le pourtour de cette courbe de fusion qu’on optimisera la possibilité de fusion à cette température. En dedans de la figure la fusion se fera à plus basse température. Le point central correspond à l’eutectique qui fond à 1165° dont il faut s’éloigner. Ce pourtour ne constitue pas une limite nette de même que le bord d’un lac ne serait pas totalement sec puis mouillé. Deux diagrammes de fusion ont été reproduits ci-dessus: N° 17 (correspondant à 0,8 CaO et 0,2 KNaO) et N° 25 pour 0,7 CaO et 0,3 KNaO. La partie basse de ces deux diagrammes est ouverte à hauteur de 1,5-2 SiO2 représentant la ligne de sécurité au dessous de laquelle il peut y avoir un défaut de formation des silicates stables. La ligne verticale apparaissant dans le diagramme N° 25 pour 0,3 Al2O3 est la ligne de partage entre les émaux à base de feldspaths à droite, issus de matières premières naturelles et à des émaux faisant appel à une fritte du commerce à gauche. L’auteur propose de choisir une fritte de composition suivante: 0,8 KNaO 0,20 CaO 0,05 Al2O3 2 SiO

De la formule à la recette

Tout serait plus facile si on disposait des éléments chimiques « purs » cités plus haut dont on connaît la masse molaire. La masse molaire d’un élément est la somme des masses molaires des atomes qui la composent, ex SiO2= Si 28 + O2 16×2 = 60 masse molaire de la silice. Tout se complique avec la source de ces éléments à partir des matières premières trouvées dans la nature. Ci-dessous et à titre indicatif la reproduction d’un tableau de correspondance succinct et imparfait (complété d’après la lecture de l’ouvrage cité plus haut) qui donne la provenance prédominante des oxydes principaux.

| Oxydes | <———————————Matières premières | ||||

| CaO | Craie | Carbonate de chaux | cendres végétales | ||

| MgO | Talc ou stéatite | Carbonate de magnesium ou magnésite | Dolomie | cendres végétales | |

| KnaO | Feldspath de potassium ou orthose | Feldspath de sodium ou albite | Néphéline syénite de teneur faible en silice | cendres végétales | |

| Al2O3 | Kaolin hydraté | Kaolin calciné ou molochite | cendres végétales | ||

| SiO2 | Talc | Feldspath | Kaolin | Quartz broyé | cendres végétales |

| Fe2O3 | Hématite | Argile à grès | Néphéline syénite | Feldspath | cendres végétales |

Remarquons au passage dans le bas du tableau l’introduction de l’oxyde de fer Fe2O3 présent dans de nombreuses matières premières et dont l’apport dans un émail entraîne une grande variation de couleurs mais qui ne fait pas partie des 60 diagrammes.

Et si on ajoutait ZnO et BaO aux oxydes de base, ce ne serait plus 60 mais 961 diagrammes à étudier…Arrêtons sinon on ne comprend plus rien mais c’est pour dire qu’il faut vraiment se limiter !

Il faut tout d’abord connaître la proportion de chaque élément fondamental à partir de la formule d’une matière première qui contient une partie de chaque élément fondamental en quantité variable.

Par exemple, le kaolin hydraté qui a une formule théorique Al2O3 SiO2 H2O de masse molaire 258 contient 33% de chaque élément AL2O3, SiO2 et H2O.

Prenons l’exemple de Mr Yvon Le Douget à partir du feldspath potassique Ceradel Socor de formule théorique K2O Al2O3 6SiO2 avec calcul de la formule

|

Analyse fournie |

Sommes des bases |

Diviser tout par 0,1552 |

Quantité moléculaire=

X masse molaire |

||

| SiO2 | 68%/60 | 1,1366moles | 7,32 | x 60 = 438,00 | |

| Al2O3 | 18%/102 | 0,1764 | 1,14 | x 102 = 116,28 | |

| K2O | 10,5%/94 | 0,1117 | 0,1552 | 0,72 | x 94 = 67,68 |

| Na2O | 2,7%/62 | 0,0435 | 0,28 | x 62 = 17,36 | |

| CaO | 0,2% |

Négligeables |

|||

| MgO | 0,15% | ||||

| Fe2O3 | 0,12% | ||||

| TiO2 | 0,02% | ||||

| Total | 99,89% | Formule calculée KnaO Al2O3 1,14 SiO2 7,32 | Total= 639,32 | ||

Manquent les éléments négligés CaO, MgO, Fe2O3, TiO2. Pour simplifier et obtenir la masse molaire de ce feldspath 99,89 : 0,1552= 643

Personnellement j’aurais fait un calcul plus simple : somme des bases KNaO= 0,1552 et diviser le % de la formule par 0,1552 pour chaque élément soit 68/0,1552=438…

Pour le transformer en pourcentage :

Si02 438 : 643= 0,68

Al2O3 116,28 : 643= 0,18

K2O 67,68 : 643 = 0,10

Na2O 17,36 : 643 = 0,027

Total 0,987 + 1,3% d’éléments négligés= 100%

On voit donc avec cet exemple que la formule calculée est un peu différente de la formule théorique. Cependant, la formule en pourcentage calculée est très proche de la formule théorique proposée, donc une marge d’erreur si faible me fait penser qu’il n’y a que les puristes qui trouveront le temps et l’énergie de recalculer la formule ! Comprenons que ceci est un exemple pour nous aider à comprendre les calculs.

Autre exemple : comment déterminer le choix des matières premières pour une formule comprenant 3 oxydes

| 0,2 | CaO | 0,9 | Al2O3 | 8 | SiO2 |

| 0,3 | MgO | ||||

| 0,5 | KNaO |

| CaO 0,2 | MgO 0,3 | KNaO 0,5 | Al2O3 0,9 | SiO2 8 | |

| Chaux 0,2 | 0,2/0 | ||||

| Talc 0,3 | 0,3/0 | 0,036/0,864 | 0,3/7,7 | ||

| Feldspath 0,5 | 0,5/0 | 0,57/0,294 | 3,66/04,04 | ||

| Kaolin 0,294 | 0,294/0 | 0,588/3,452 | |||

| Quartz 3,452 | 3,452/0 |

Pour calculer les quantités disponibles d’éléments à partir de la matière première, prendre la formule du talc MgO 0,12Al2O3 SiO2 qui apporte la totalité du MgO 0,3 et apporte 0,3×0,12Al2O3 (0,036) et 0,3SiO2. Dans la ligne talc, il reste à fournir 0,9-0,036Al2O3 (0,864) et 8-0,3 SiO2 (7,7). On fait la même opération avec le feldspath potassique KnO 1,14Al2O3 7,32SiO2 et avec le Kaolin et enfin on ajoute le manque de 3,452SiO2 par le quartz.

La recette pondérale sera : Carbonate de chaux 0,2×100 = 20 ; Talc 0,3×126=37,8 ; Feldspath potassique 0,5×643=321,5 ; Kaolin 0,294×258= 75,85 ; Quartz 3,452 x 60 = 207,12 Total 662,27

La recette en pourcentage sera Carbonate de chaux 20/662,27 x 100= 3% Talc 37,8/662,27 x 100 = 5,7% ; Feldspath potassique 321,5/662,27 x 100= 48,5% Kaolin 75,85/662,27 x 100 = 11,5% ; Quartz 207,12/662,27 x 100 = 31,3%

Devant une infinité de possibilités telles que décrites dans les diagrammes de D. de Montmolin, il apparaît difficile voire impossible d’adapter toutes ces connaissances à une création pratique. Il nous faut donc simplifier. Comment choisir les matières premières les plus judicieuses ?

Il est faux de penser qu’une formule complexe contenant de multiples éléments donnera un émail de plus grande qualité. Les matières premières essentielles sont les feldspaths, le talc, la chaux , la dolomie.

Mode d’emploi des diagrammes

Je m’inspire du cours de Y. Le Douget qui a pris comme exemple le diagramme N° 33 et utilise en exercice le même raisonnement que lui en prenant le diagramme N°17

Choisir la mole basique N°17 dans le diagramme de gauche correspondant à 0,8 CaO et 0,2 KNaO et choisir la quantité de matières premières qui apportent ces 2 oxydes basiques: la chaux CaCO3 de m.m=100 et le Feldspath potassique de formule KNaO 1,14Al2O3 7,32SiO2 de m.m=643. 0,8 de chaux apportent le CaO demandé et 0,2 feldspath potassique apporte 0,2KNaO avec en plus 0,2×1,14Al2O3 et 0,2×7,32 SiO2

|

Feldspath 0,2 Chaux 0,8 Point A |

KNaO 0,2

0,2

0,2 |

CaO 0,8

0,8 0,8 |

Al2O3

0,27

0,27 |

SiO2

1,46

1,46 |

Plaçons les coordonnées du point A dans le diagramme N°17

Calculons la recette pour ce point A:

Feldspath 0,2×643=128,6 Chaux 0,8×100=80,0

| Feldspath | 0,2 × 643 | = | 128,6 | : | 208,6 × 100 = 61,6 |

| Carbonate de chaux | 0,8 × 100 | = | 80,0 | : | 208,6 × 100 = 38,3 |

| 208,6 |

Il manque SiO2 donc apportons 0,4 moles de Quartz avec une recette recalculée pour ce point B dont SiO2= 5,46 et en faisant le même calcul:

| Feldspath | 0,2 × 643 | = | 128,6 | : | 448,6 × 100 = 24,6 |

| Carbonate de chaux | 0,8 × 100 | = | 80,0 | : | 448,6 × 100 = 17,8 |

| Quartz | 4,0 × 60 | = | 240,0 | : | 448,6 × 100 = 53,5 |

| 448,6 |

Plaçons le point B sur le diagramme N°17

Plaçons un point C par apport de Kaolin (dans sa forme calcinée Al2O3 2SiO2) à la recette du point A. En plus de la recette du point j’apporte 0,3 moles d’Al2O3 et 0,6 moles de SiO2

Recette pour le point C par apport de Kaolin

| Feldspath | 0,2 × 643 | = | 128,6 | : | 286,0 × 100 = 44,9 |

| Carbonate de chaux | 0,8 × 100 | = | 80,0 | : | 286,0 × 100 = 27,97 |

| Kaolin | 0,3 × 258 | = | 77,4 | : | 286,0× 100 = 27,06 |

| 286,0 |

Si on combine les 3 points A, B, C dans le diagramme N°17, on définit une zone entourée de vert correspondant à une gamme de recettes variées selon qu’on apporte plus de quartz ou plus de silice. Le problème est que KNaO est apporté en général par les feldspath qui apportent en plus de l’alumine et beaucoup de silice. Il faut donc avoir recours à des « frittes » du commerce comme proposé par D. de Montmollin. Dans son cours, Y. Le Duget propose d’abaisser le point A en A’ en utilisant de la Néphéline Syénite qui contient moins de silice que les feldspaths.

Chapitre 2 Comment préparer ses essais?

Se munir d’une balance de précision, un tamis de 15 à 25cm maille 100, de mini gobelets en plastique

On veut préparer des essais des formules à partir du point A et du point C provenant du diagramme 17 vu plus haut dont on a calculé les recettes. Pour simplifier au maximum, réaliser un mélange en ligne:

Recette A : Feldspath(Fp) 61,6 et CaO 38,3

Recette C : Feldspath 44,9 CaO 27,9 et Kaolin 27,06

Prévoir d’enduire 6 tessons en L avec 5g de matière sèche/essai soit 30g en tout qu’on répartit en 15g pour la recette A et 15g pour la recette B :

Calcul des quantités

Recette A Fp 61,6×15/100=9,22g; CaO 38,3×15/100=5,75g Recette C Fp 44,9×15/100=6,73g; CaO 27,9×15/100=4,18g; K 27,06×15/100= 4,05g

Mélanger à sec chaque recette, passer 2 fois au tamis et introduire dans les pots

soit 6 essais

Ajouter de l’eau, plutôt déminéralisée ou de l’eau de pluie – il faut que ce soit fluide (on ne peut pas mesurer la densité), bien mélanger et appliquer au pinceau sur le tesson. Personnellement j’applique 3 couches sur la face et deux sur le dos en alternant le sens d’application vertical/horizontal. D’autres trempent le tesson dans le gobelet. Sur le pied du tesson, noter un code sans oublier le N°17 du diagramme. Par exemple 17 5A0C, 17 4A1C…

Calculer la recette finale A+C en prenant l’exemple du tesson N°4: 17 A2C3 2 parts de A soit Fp61,6×2/5=24,64 CaO38,30×2/5=15,32 3 parts de C soit Fp44,9×3/5=26,94 CaO27,97×3/5=16,74 K27,06×3/5=16,23 Total : Fp=51,58 CaO=32,1 K= 16,23 Diviser par la m.m. 51,58:643=0,08 32,1:100=0,32 16,23: 258=0,063

Multiplier ensuite la quantité molaire de chaque matériau par la quantité de chacun des oxydes indiqué dans sa formule Fp(KNaO 1,14 Al2O3 7,32SiO2)

CaO (CaO) et K (Al2O3 2SiO2)

- Fp : 0,08 KNaO, 0,08 × 1,14=0,09 Al2O3, 0,08 × 7,32=0,58 SiO2

- CaO : 0,32 CaO ;

- K: 0,063 Al2O3, 0,063 × 2 = 0,126 SiO2.

Formule provisoire KNaO CaO Al2O3 SiO2 Feldspath 0,08 0,08 0,09 0,58 Chaux 0,32 0,32 Kaolin 0,063 0,063 0,126 Formule provisoire 0,08 0,32 0,153 0,706 Ramener la mole basique à 1 => KnaO+CaO= 0,40 et diviser Al2O3 et SiO2 par 0,4

- KNaO 0,08/0,4 = 0,2

- CaO 0,32/0,4 = 0,8

- Al2O3 0,153/0,4= 0,38

- SiO2 0,132/0,4= 1,76

La formule unitaire de l’essai N°4 (17 A2C3) est:

0,2KNaO 0,8CaO 0,38Al2O3 1,76SiO2

qu’on reporte dans le diagramme

- Mélange ternaire: Il s’agit de la même méthode adaptée aux3 points A, B, C définis plus haut, dont on calcule les recettes puis sur une échelle de 1g en 1g placée sur les côtés du triangle relier les droites pour obtenir un quadrillage à 21 points définissant 21 essais dans 21 gobelets de 5g chacun

- Mélange quaternaire: pour couvrir une plage plus large ajouter un 4ème point dans le diagramme de façon à obtenir un parallélogramme A, B, C, D puis obtenir un quadrillage comme pour le mélange ternaire

- Dosage en gouttes : plutôt que de faire des tessons recouverts de 5g d’émail chacun, creuser 36 alvéoles dans une plaque d’argile et y déposer grâce à un compte-gouttes une goutte d’émail composé du double d’eau/matière sèche permettant de réaliser 36 essais sur une même plaque.

Chapitre 3 Le nombre d’or des émaux les plus stables

Après la lecture de ce cours qui concerne la méthode pour l’ensemble des émaux haute température, et avant de commencer des essais, j’ai cherché à réduire le champ des possibles en me concentrant sur les diagrammes N° 25-33 de frère De Montmollin car considérés comme les plus polyvalents et en particulier le N°33 0,6 CaO/0,4KNaO excluant MgO. Dans mes recherches, ce ratio m’a conduit à découvrir « le nombre d’or d’un émail stable » sur le site de Joëlle Swanet.

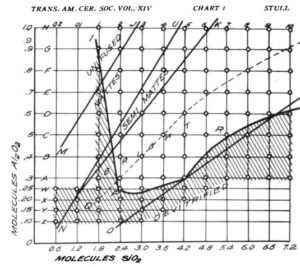

Il faut commencer par le diagramme de R.T. STULL datant de 1912 ci-dessous:

Dans ce diagramme concernant le ratio 0,3 moles de NaKO pour 0,7 moles de CaO, la variation du ratio Al2O3/SiO2 permet en théorie de prédire si l’émail sera plus ou moins mat ou plus ou moins brillant. Dans la zone des deux coins opposés diamétralement en haut à gauche et en bas à droite, les émaux sont sous-cuits ou trop cuits. Les émaux seront mats pour un ratio Al2O3/SiO2 <4, brillants pour un ratio Al2O3/SiO2 >5 et semi-mats pour un ratio 4<Al2O3/SiO2>5. Bien d’autres paramètres interviennent en pratique pour modifier l’aspect de l’émail: l’apport d’autres oxydes, l’épaisseur de l’émail, le type de support, la courbe de cuisson et de refroidissement et il faut donc recourir à des essais avec ses propres ressources. En théorie ceci est très bien mais valable pour une cuisson à température élevée à cône 10-11. Est-il possible de conserver un tel avantage en cuisant à cône 6 en vue de préserver nos fours électriques et d’adoucir nos factures ? La réponse argumentée par Joëlle Swanet est OUI c’est possible: elle donne comme références les études de Matt Katz (NCECA 2012) et de Sue McLeod (NCECA 2018). Ils ont démontré que l’ajout de 0,15 mole de Bore (B2O3) aux concentrations respectives précédentes de 0,3NaKO-0,7CaO permettait de passer au cône 6 (M. Katz) et d’utiliser le diagramme de RT Stull dans les mêmes conditions qu’à cône 10-11.

Pour faciliter son utilisation, on peut choisir d’utiliser la méthode de Ian Currie préconisée par Joëlle Swanet .

Mise-au-point: j’ai demandé sur les réseaux comment connaître le point de fusion eutexique d’un émail de ma composition et comment abaisser la température car en mettant une recette dans le calculateur de glazy.org, j’ai vu que dans le diagramme, il y avait de nombreuse recettes proches de la mienne dont aucune ne cuisait à la même température. Donc, à quel cône peut-on cuire un émail qu’on a conçu?

Jean Pierre Prieto m’a déconseillé vivement d’utiliser le diagramme de Stull et m’a dit que « cela ne dépend pas du ratio RO/R2O mais plutôt du ratio Silice/Alumine (comprendre « par rapport aux fondants » et pas seulement du ratio) pour preuve la façon dont Seger a défini ses cones: Al0,6/Si6 = cone 6, Al0,9/Si9 = cone 9 toujours avec un ratio Si/Al = 10. Une feuille Excel de calcul approximative se trouve sur Monsieur Pot méthode Martin Langersdorf » Il y a aussi un calculateur de température de glaçures « online-glaze-calculator.com selon la réponse de Michel Ponsa. Alain Fichot m’a répondu en précisant que ces calculateurs tels que ceux cités plus haut de fusion des glaçures sont plus ou moins faux. De même Monsieur Pot m’a dit qu’il n’existe pas de calculateur vraiment fiable et que les résultats sont plus fiables quand on entre un plus grand nombre de données. Ils donnent une indication et seules les grilles de test sont efficaces. Autre réponse de Mateo Ecalcade : « il y a 2 grandes choses à regarder : quelle quantité de Bore ? pour cône 8 il faut au moins 0.05 et pour cône 6 0.15 et est-ce un émail Bristol (% particulier de Zinc + (Calcium ou Baryum ou Strontium) ceci pour dire que ce sont les bonnes techniques pour faire baisser la température d’un émail au dessous d’un cône 10. Un ratio très élevé de R2O et un niveau de Si/Al très bas peut aussi abaisser la température mais ce n’est pas idéal ».

Quelle conclusion en tirer? Même si j’ai trouvé les calculateurs cités plus haut j’ai guère envie de les utiliser car ils paraissent peu fiables. En pratique, je vais cuire une base d’émail à cône 9-10 et la même avec 0.15 de bore à cône 6 et comparer les deux. Quel type de bore utiliser: acide borique, anhydre borique, fritte? Une réponse sur le réseau de Pauline Tbeur Céramique : choisir la fritte 3134 car la plus utilisée à cône 6 et soluble car l’acide borique ou l’anhydre ne restera pas sur le tesson. Autre réponse de JP Priéto: utiliser les frittes au bore de chez Solargil FR5, FR7, FR8… ou le gerstley borate qui marche aussi mais de composition plus variable puisqu’il est « naturel ». Je vais donc acquérir la fritte FR 8 et dispose déjà du gerstley borate que je vais comparer à cône 6.

Très utile : masse molaire des composants: une liste très utile et complète est donnée dans Smart.conseil

Chapitre 4. Glaze calculator

18 Mai 2023 J’ai franchi un pas en apprenant à me servir de Glaze Calculator, le calculateur de Glazy.org.

C’est très simple: aller sur créer pour ouvrir un compte (nom, adresse mail, mot de passe) comme pour tout logiciel . Il offre la possibilité de choisir une recette selon plusieurs critères d’entrée ou bien d’entrer ses propres recettes ce qui est très simple. Si une matière première n’y figure pas, on peut la rentrer en donnant sa formule, ce que j’ai fait en entrant oak ashes, eucalyptus ashes, feldspar ice: ces matières premières figurent désormais dans ma worklist. Il donne la composition finale et sa place dans le diagramme de Stull. Il reste à l’informer sur la cuisson, quel cône ? J’ai donc entré 4 recettes personnelles et importé une recette récente pour le tester, tout fonctionne bien, je retrouve mes recettes sans difficulté. Pour finir, j’ai publié ma recette créée en janvier dernier à base de cendres de chêne brulées dans la cheminée, tamisées au tamis maille 80 puis 100, lavées et séchées. Elle faisait partie de 15 essais dont celui-ci a été retenu car mat et soyeux. Pour ma part, je n’apprécie par trop les reflets jaunes probablement donnés par le rutile, je testerai. Je n’ai pas su entrer la courbe de cuisson qui est celle décrite dans le chapitre cuisson. Des progrès à faire !

28 Mai 2023 Essais de cendres d’Eucalyptus

Je me suis lancé dans des essais d’émaux à base de cendres d’eucalyptus.

Récolte de bois sec, le tas est brûlé progressivement dans une lessiveuse. Lavage des cendres avec de l’eau de pluie. Trois lavages, en retirant les cendres flottantes avec une passoire. Séchage dehors pendant 4 jours. Tamisage des cendres au tamis maille 80 puis maille 100: seulement 166g de cendres pour un volume de bois d’environ un quart de stère.

Les recettes ont été préparées en tenant compte des ratios KNaO-CaO-MgO des diagrammes de frère D de Montmollin, des ratios Base/Acide et Alumine/Silice donnant une prédiction de l’aspect mat ou brillant dans le diagramme de Stull. Elles ont été enregistrées dans mes recettes personnelles de Glazy.org

Au final sur les 10 essais de cendres d’eucalyptus, tous donnaient une couverte beige clair et seuls 4 ont été conservés car les autres ont soit tressaillé, soit coulé et je vais recommencer avec un seul d’entre eux : Cendres 30/ Feldspath Ice 30/ Kaolin 10 et Silice 24 avec des variantes : 0.5 Carbonate de cuivre / 0.5 Carbonate de Cobalt/ 1.0 Oxyde d’étain/ 1.0 Carbure de Silicium.

07/10/2023 Emailler au compresseur J’ai parlé plus haut du compresseur et des mesures de protection mais pas du pistolet et c’est pourtant essentiel. J’en ai essayé plusieurs. Surtout ne pas prendre un pistolet à peinture avec un grand pot ça dépose un film trop fin et ça nécessite d’attendre la pression maximum du compresseur. Les pistolets bas-de-gamme sont peu fiables et après des déboires j’ai du renoncer. J’ai trouvé un pistolet moyenne-gamme type Mignon 3 qui me donne toute satisfaction mais qui n’est plus sur le marché du neuf, remplacé par le Mignon 4 pour un prix actuel de …432€! : un sacré budget. Sur les réseaux certains ont fabriqué leur pistolet, d’autres arrivent à émailler avec des pistolets à bas prix de 10 ou 20€, à chacun son expérience. Ce que je peux dire c’est que même avec un pistolet comme le Mignon, il faut bien le nettoyer en démontant les éléments de la buse, passer un petit pinceau dans le trou du haut et une aiguille fine dans le trou de la buse, bien laver à chaque utilisation, surtout en fin d’émaillage afin d’éviter un séchage de l’émail à l’intérieur. Pour passer l’émail, installer le pot sur un vieux pot retourné lui-même placé sur une girelle qu’on fait tourner à la main. Le premier jet il faut l’envoyer sur un carton placé à côté puis appliquer régulièrement sous forme d’une couronne hélicoïdale tout en faisant de petits mouvements de haut en bas ce qui donne une application régulière et surtout ne pas rester au même endroit. On fait un passage depuis le haut du pot jusqu’en bas et on remonte jusqu’en haut. On émaille d’abord l’extérieur du pot puis l’intérieur. Si on veut passer un autre émail, il est recommandé d’attendre 6 à 7 h de séchage du premier émail. Il faut s’assurer que la densité de l’émail est comprise entre 1,45 et 1,50 avec un densimètre trempé dans une colonne d’émail contenue dans une haute burette ou dans un long pot étroit.

02/02/2024 Réflexions sur l’Utilisation de Glazy.org

Avec Glazy il est devenu aisé de composer une recette en se passant de calcul de môles qui rebute tant les débutants. En chargeant Glazy calculator on peut créer son propre registre de recettes et de formules dans « my studio » et facilement entrer les composants de la liste proposée mais aussi entrer un composant qui n’y est pas, soit en demandant à Glazy de le chercher et s’il ne le trouve pas, entrer la formule du composant et l’enregistrer dans « my studio ». Une fois entrés les composants et leur proportion, glazy affiche les résultats en termes de formule, donne tous les ratios utiles et positionne la recette dans le diagramme de Stull. Il faut renseigner la température de cuisson (en termes de cônes) après essais en allant dans la section « modifier les informations » et pas dans le calculateur. A l’inverse, si on veut obtenir une proposition de composants en entrant CaO, MgO, KNaO, SiO2, Al2O3 selon les données essentielles du livre de frère de Montmolin (pratique des émaux de grès) Jean-Pierre Priéto précise dans le groupe Facebook « Echange de recette d’emaux grès haute temperature » qu’il faut disposer d’un compte payant (que je n’ai pas encore).

04/02/2024 Emaux coulants, dégoulinants, gOUTTES

Comment obtenir une coulure d’émail maîtrisée ?

Il y a des recettes d’émaux dans Glazy et une méthode détaillée par Joe Thompson

Ci-dessous explique Alain Fichot qui répond à une question sur Facebook: » ce sont des émaux spéciaux et il faut que ça coule mais pas trop ». Il donne une recette à 1250°C : Feldspath EA4B 21, Silice 37, Chaux 8, Fritte 1252 6, Kaolin28, avec variation sur la fritte »

Le test de gauche a été réalisé en mettant des échantillons sous forme de colombins à califourchon sur le bord d’une tasse. Après cuisson ça a coulé et quand ça coule trop il se forme une goutte qui se détache ou reste reliée mais qui est fragileJ’en retiens qu’il faut maîtriser l’émail et la cuisson et ajouterais qu’il faut veiller à protéger les plaques du four en déposant les objets sur une plaque de grès condamnée car quand ça coule Danger ! pour la plaque.

05/02/2024 Emaux de cendres de fougères

Ramassage de fougères à 1700m d’altitude près de Sauto, joli village des Pyrénées orientales. A cette époque de l’année les fougères sont fanées, faciles à ramasser sur le bord des chemins, nous en emplissons 6 grands sacs. Ramenées à l’atelier elles sont brulées le soir même sans ajout de papier, car très inflammables. Le lendemain, elles sont tamisées au tamis à maille 50, puis 80 puis 100 jusqu’à obtenir 1kg de poudre noire comme du charbon utilisée telle quelle sans lavage. Quelle recette peut-on créer ? Incertitude: la composition chimique de la cendre car si une composition est bien proposée par Glazy, elle ne correspond peut-être pas à celle recueillie. C’est bien connu qu’elle est très riche en silice (40 à 50%), contenant aussi de la sylvite, du silicate, du phosphate, et de la kalsilite (KAl2Si2O8) et qu’elle participait autrefois à l’élaboration de certains verres et vitraux. La kalsilite, combinée à la néphéline aurait la propriété de faciliter la cristallisation et la transparence selon l’article de Motoyuki Hirose. Je me suis à nouveau plongé dans le livre de frère de Montmolin qui donne des indications dans le dernier chapitre. J’ai concocté en tâtonnant une recette acceptable théoriquement qui s’inscrit au centre du diagramme N° 36 du livre « les émaux » de frère de Montmolin et qualifiée de modérément brillant dans le diagramme de Stull. Elle devrait convenir mais le résultat ne sera connu qu’après cuisson.

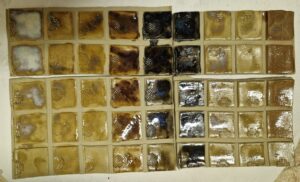

Le lendemain, j’ai préparé les tessons en grès de St Amand et en grès blanc pour les tessons droits pour les coupelles en créant 3 recettes de la base visibles sur les 2 rangées du haut. Puis j’ai décliné chaque base en des variantes par ajout d’oxydes de fer jaune 3% rangée 4 , de fer noir 3% rangée 5 et de carbonate de cuivre 3% rangée 5. Puis cuisson de l’ensemble à cône 8-9 à 1250°C en oxydation dans le four électrique.

Résultat satisfaisant en termes de propriété de l’émail qui ne coule pas, qui est un peu brillant mais pas trop. La couleur ne varie pas trop selon le type de recette car toutes les trois contiennent 40% de cendres. D’où proviennent les points noirs, mystère? Je suis convaincu que la couche d’émail est trop légère car ce n’est pas couvert de façon homogène, ce qui peut arriver avec les cendres. Les oxydes à 3% ( probablement moins encore car dilués dans l’eau sans additif) font guère varier la couleur de l’émail.

Recette N°1 Fesh ash 40-1 publiée dans Glazy.org N°424263

| Material | Amt. | SiO2 | Al2O3 | Na2O | K2O | MgO | CaO | P2O5 | TiO2 | MnO | Fe2O3 | LOI |

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Fern ash | 40.00 | 22.01 | 7.73 | 0.22 | 1.92 | 2.98 | 3.44 | 0.37 | 0.12 | 0.54 | 0.67 | |

| Potash Feldspar | 21.00 | 13.60 | 3.85 | 3.55 | ||||||||

| Nepheline Syenite | 15.00 | 9.11 | 3.49 | 1.47 | 0.69 | 0.02 | 0.10 | 0.01 | 0.10 | |||

| Ball Clay | 12.00 | 7.09 | 3.00 | 0.05 | 0.11 | 0.04 | 0.04 | 0.12 | 0.12 | 1.44 | ||

| Silica | 5.00 | 5.00 | ||||||||||

| Titanium Dioxide | 5.00 | 5.00 | ||||||||||

| Whiting | 2.00 | 1.12 | 0.88 | |||||||||

| Total | 100.00 | 56.8 | 18.07 | 1.74 | 6.28 | 3.03 | 4.7 | 0.37 | 5.24 | 0.54 | 0.81 | 2.42 |

| Total 100% | 58.21 | 18.52 | 1.78 | 6.43 | 3.1 | 4.82 | 0.38 | 5.37 | 0.56 | 0.83 |

Recette N°2 Fern Ash 40-2 publiée dans Glazy.org N°424262 avec Rutile 3%

| Material | Amt. | SiO2 | Al2O3 | Na2O | K2O | MgO | CaO | P2O5 | TiO2 | MnO | Fe2O3 | LOI |

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Fern ash | 40.00 | 22.01 | 7.73 | 0.22 | 1.92 | 2.98 | 3.44 | 0.37 | 0.12 | 0.54 | 0.67 | |

| Potash Feldspar | 21.00 | 13.60 | 3.85 | 3.55 | ||||||||

| Nepheline Syenite | 15.00 | 9.11 | 3.49 | 1.47 | 0.69 | 0.02 | 0.10 | 0.01 | 0.10 | |||

| Ball Clay | 12.00 | 7.09 | 3.00 | 0.05 | 0.11 | 0.04 | 0.04 | 0.12 | 0.12 | 1.44 | ||

| Silica | 7.00 | 7.00 | ||||||||||

| Rutile | 3.00 | 2.70 | 0.30 | 0.00 | ||||||||

| Titanium Dioxide | 2.00 | 2.00 | ||||||||||

| Total | 100.00 | 58.8 | 18.07 | 1.74 | 6.28 | 3.03 | 3.58 | 0.37 | 4.94 | 0.54 | 1.1 | 1.55 |

| Total 100% | 59.73 | 18.36 | 1.77 | 6.37 | 3.07 | 3.63 | 0.37 | 5.02 | 0.55 | 1.12 |

Recette N°3 Fern Ash 40-3 non publiée: suppression de la Néphéline Syénite

| Fern ash | 40.00 | 22.01 | 7.73 | 0.22 | 1.92 | 2.98 | 3.44 | 0.37 | 0.12 | 0.54 | 0.67 | |

| Potash Feldspar | 35.00 | 22.67 | 6.41 | 5.92 | ||||||||

| Ball Clay | 15.00 | 8.86 | 3.75 | 0.06 | 0.14 | 0.04 | 0.05 | 0.15 | 0.15 | 1.80 | ||

| Silica | 5.00 | 5.00 | ||||||||||

| Titanium Dioxide | 5.00 | 5.00 | ||||||||||

| Total | 100.00 | 58.53 | 17.89 | 0.28 | 7.98 | 3.02 | 3.48 | 0.37 | 5.27 | 0.54 | 0.82 | 1.80 |

| Total 100% | 59.61 | 18.22 | 0.29 | 8.13 | 3.08 | 3.55 | 0.37 | 5.37 | 0.55 | 0.84 |

Conclusion: encourageant mais à reprendre en couvrant avec 3 passages et séchage entre chaque passage et ajouter d’oxydes en proportion croissante

10/02/2025 : Pour les essais: tessons ou plaques?

Pour faire des tessons rien de plus simple, on les tourne sur un rondeau et avec 800g de grès on en obtient une bonne trentaine. On presse le centre avec les index jusqu’au rondeau puis on écarte les index en appuyant sur le dessus avec les pouces jusqu’à amener la terre au bord, on remonte alors la terre en la courbant vers l’intérieur et on leur donner de l’assise avec un petit rebord intérieur.

Pour faire des plaques, encore plus simple, on étale au rouleau ou à la croûteuse une plaque de grès à 4-5mm d’épaisseur puis on crée des séparations en petits carrés en appliquant le bord d’une baguette de bois en la tapotant au marteau. Ensuite, on peut imprimer un relief dans le coin qui servira à évaluer l’émail dans ses propriétés de bordures.

Pourquoi les deux ? Et bien avec les plaques on étudie l’émail sur un plan et d’autre part on peut faire comme ici 52 tests qui occupent peu de place dans le four ou pour les ranger. Ici on a étudié la variation de l’émail en fonction de son épaisseur et du pourcentage d’oxydes différents ajoutés à la base. Avec les tessons on étudie l’émail sur paroi verticale, est-ce qu’il coule ou non?

Personnellement, je teste une nouvelle recette d’abord sur tessons en commençant par établir sur Galzy.org calculator une recette de la base (sans oxydes) et en déclinant celle-ci en 3 possibilités. Je prends un seul élément constant par exemple ici 40% de cendres de fougères et fais varier les autres composants (feldspath potassique, silice, néphéline syénite, dioxyde de titane…) afin d’étudier l’adhérence, l’absence de coulure, l’aspect mat ou brillant, enfin les propriétés physiques mais pas la couleur. J’applique ces 3 bases à la fois sur des tessons en grès blanc et aussi en GSA (grès de St-Amand qui contient du Fe2O3 qui inter-agit avec l’émail) en faisant varier l’épaisseur, c’est-à-dire en appliquant 1, 2, 3 couches en laissant sécher quelques secondes entre les applications. Au vu du résultat, je choisis une des trois recettes de la base et vais y incorporer les différents oxydes ( cuivre noir, fer noir, carbonate de cuivre, oxyde de cuivre, oxyde de cobalt,…) et appliquer au pinceau sur les carrés de la plaque en faisant une cinquantaine d’essais de couleurs dans des proportions d’oxydes de 1 à 3% , sans changer la base. Pour finir, on peut faire des superpositions de 1 ou 2 oxydes.

Ainsi, ci-dessous apparaissent 45 essais de cendre de fougères non lavées (sur argile blanche), cuits à cône 8 (1250°). Colonne de gauche en partant du bas, épaisseur progressive de l’émail de base (publié dans Glazy.org) avec une seule couche en bas et 5 couches en haut. Colonne 2 à 5 ajout de 8 oxydes différents en concentration progressive de bas en haut. Le résultat ne me plaît pas mais il fallait le faire pour le savoir.

25/03/2024 Sortie de four: quand l’émail a coulé que faire?

Deux tasses collées à la plaque d’enfournement : comment la récupérer?

Oui, on s’équipe d’un petit marteau et d’un couteau à lame fine et souple dont on coupe le bout pointu pour en faire un bout droit bien affuté. On place l’extrémité du couteau dans la base de l’émail qui a coulé, juste à la jonction avec l’engobe de la plaque et par petits coups secs on fait sauter l’émail délicatement. La lame du couteau doit être inclinée à environ 10 – 20° par rapport à la plaque pour ne pas risquer de la briser. Quand l’objet est décollé on procède de la même façon avec tous les petits bouts d’émail incrustés dans la plaque jusqu’à ce qu’il n’y en ait plus. Travail de patience oui mais payant et évitant… d’acheter une nouvelle plaque. La leçon à tirer: quand l’émail coule c’est que le rapport Al2O3/SiO2 n’est pas bon donc revoir la recette avant de recommencer.

03/04/2024 Preparation d’un essai de superposition d’emaux

L’idée est d’utiliser 3 terres différentes et soit superposer un émail de couleur sur un fond d’émail blanc soit recouvrir d’une couverte un émail de couleur

Les 3 terres: porcelaine/ grès PRAI / grès GSA(St-Amand) verra-t-on une différence? Probablement car il y a des inter-actions entre l’émail et le type de terre

Les 5 émaux blancs: Aline Lafolie / 6053 La Bisbal / PCM Post Ca Mat / MG1 / Laure Manecher

Les 3 couvertes: Céradel satiné / Céradel brillant / Céradel mat

Les 6 émaux: Noir céradel / Noir Tenmoku / Noir création / Email Bleu vert création Vert KG / Jaune création

Méthode: 1/ Deux plaques de chaque terre de 30x20cm cuites à 980° (dégourdis) appelées POR1 et POR2, PRA1 et PRA2, GSA1 et GSA2s

2/ Chaque plaque N°1 est enduite horizontalement de 5 bandes d’émail blanc et verticalement par dessus les 6 émaux. Sur chaque plaque N°2 sont d’abord déposées 3 lignes de 6 émaux ensuite recouvertes des 3 couvertes.

3/ Cuisson Cône 8 (1250°C) de toutes les plaques

01/05/2024 Une première gamme d’essais en cuisson à 1200°C pour 4 plaques A et D = GSA, B et C = porcelaine en conservant les mêmes objectifs: les superpositions d’un émail blanc sur un émail de couleur ou inversement donnent elles le même résultat? Les mêmes opérations sur porcelaine (blanc pur) et grès de St-Amand (GSA qui contient du fer) donnent elle se même résultat? Application en bandes verticales (de faible épaisseur en haut et plus épaisse en bas) sur A, B et C . En D émail épais dans les médaillons du bas, moins épais sur les bandes verticales.

Emaux de couleur déposé sur la terre/ émail blanc en superposition (de gauche à droite)

En A (GSA) : Noir céradel, Noir céradel, Noir céradel, KG bleu, KG bleu, KG bleu / MGN, PC mat, 6053, MGN, PCM, 6053

En B (Porcelaine) : Noir céradel, Noir céradel, Noir céradel, KG bleu, KG bleu, KG bleu, KG gris / MGN, PC mat, 6053, MGN, PCM, 6053, MGN

En C (Porcelaine) : KG gris, KG gris, AA (vert), AA (vert), AA (vert), C/C 3%Cobalt, C/C 3%Cobalt, C/C 3%Cobalt / PCM, 6053, MGN, PCM, 6053, MGN, PCM, 6053

Email blanc déposé sur la terre / émail de couleur en superposition ( de gauche à droite)

En D (GSA) : MGN, MGN, MGN, MGN, MGN, PCM, PCM, PCM, PCM / Noir céradel, KG bleu, KG vert, KG gris, CC3%Cobalt, Noir céradel, KG bleu, KG vert, KG gris

Comparaisons:

1/ A/B ( terre – émail): pas d’interaction du type de terre sur les émaux noirs mais forte influence sur les émaux bleus (qui ne deviennent pas bleus mais marrons ou gris) sont plus foncés et mieux réussis sur GSA que sur porcelaine

2/ A/A GSA et B/B porcelaine (émail couleur recouvert d’émail blanc) : interaction du type d’émail blanc sur les émaux noirs et sur les émaux bleus. MGN donne un noir mat peu réussi, PCmat donne du gris mat réussi et 6053 donne du gris foncé brillant plus foncé sur GSA ( trésaillé) que sur porcelaine.

3/ C/C porcelaine (émail couleur recouvert d’émail blanc): très forte interaction des émaux blancs sur les gris (le même émail est noir en 1 et marron en 2), faible interaction sur les verts, interaction modeste sur les bleus(violet-bleu)

4/ D/D GSA ( émail blanc recouvert d’émail couleur): Pas d’interaction sur l’émail noir (1 et 6). Forte interaction sur les émaux bleu, vert et gris (2, 3, 4) qui deviennent tous marron-clair. Très forte interaction sur bleu (7) qui est réussi alors que le même en B (5) est raté. Pas d’interaction sur le vert et le gris.

Conclusions pour une cuisson à 1200°C: Conclusion générale, on confirme l’interaction à la fois de la terre sur l’émail, de l’émail blanc sur l’émail de couleur et sur le type d’application (blanc sur couleur ou inversement.

Selon le type d’émail:

1/ les émaux noirs ne sont pas modifiés par le type de terre ou par l’inversion de leur application (blanc sur noir ou blanc sur noir). Par contre ils sont modifiés par le type d’émail blanc tout en restant de couleur noire ou gris-foncé. 2/ les émaux bleus sont modifiés par le le type de terre, par le type d’émail blanc et par l’inversion de la superposition avec un beau résultat en D7 (KG bleu sur blanc sur GSA). Les émaux verts sont peu modifiés par le type d’émail blanc ou par le type de terre. Les émaux gris deviennent marron clair dans tous les cas.

Selon l’épaisseur: la qualité de l’émail se dégrade pour certain en couche épaisse alors que s’est l’inverse pour d’autres. Par exemple en D couche épaisse dans les médaillons du bas, plus fine en haut : en 7 mieux en couche fine qu’épaisse, en 2, 3, 4 mieux en couche épaisse qu’en couche fine.

Que faire de ces résultats complexes? Nous préférons la GSA car elle semble améliorer les couleurs de l’émail par rapport à la porcelaine qui apparait neutre dans son interaction avec l’émail. L’émail blanc sera appliqué en premier sur la terre puis recouvert de l’émail de couleur car le rendu est plus prometteur et aussi parce-qu’on ne risque pas de contaminer le seau d’émail blanc avec de la couleur. Quel type d’émail blanc ?: MGN est sans doute le meilleur, donnant en particulier un beau résultat sur le noir céradel . PCMat peut convenir avec un bel effet pour des objets de design mais pour de l’utilitaire. 6053 est trop aléatoire selon le type d’émail de couleur et n’a pas notre préférence.

Prochaine étape: cuisson à 1260°C avec des émaux différents .