Je viens de recevoir le livre de référence pour la construction d’un four à bois, d’occasion car introuvable neuf ou alors à des prix inabordables. Il s’agit de la 2ème édition datant de 1983. F. L. Olsen était un ami de B. Leach. Son livre va enfin m’éclairer sur les mystères de la construction d’un four à bois. Pourquoi l’envisager car le four électrique fonctionne bien. Il y a deux raisons à celà, la prmière est qu’on peut cuire des objets olus volumineux, faisant plus de 45 cm, hauteur maximale dans notre four électrique. Une deuxième raison, essentielle est qu’en four éléctrique on ne peut cuire qu’en oxydation et pas en réduction, c’est à dire en privation d’oxygène. Or, les cuissons en réduction permettent de faire des émaux de très belle qualité, tels que les céladons par exemple, inaccessibles en réduction. La gamme de couleur est beaucoup plus variée qu’en réduction. On pourrait faire de la réduction en four à gaz mais attention au coût de plus de 10.000€. Enfin, on peut avoir des effets spéciaux par enfumage. Donc, comme je tiens ce blog comme un journal de bord, je me donne un an pour élaborer les plans, comprendre la méthode de construction, trouver l’emplacement, réunir les fonds et motiver les acteurs car il vaut mieux être plusieurs, d’abord parce que c’est plus sympa mais surtout car une fois construit, il faut entretenir le bois en continu et surveiller le feu jour et nuit, organiser des quarts…toute une aventure qui s’annonce.

J’ai reçu le 2ème livre : Kil Construction, de Joe Finch, qui s’est inspiré de F. Olsen pour présenter des plans et une méthode de construction

J’ai enfin traduit ces deux livres, ai préparé les plans ( que je mettrai en ligne bientôt), compté les briques réfractaires et isolantes et identifié tous les éléments nécessaires à la construction, demandé un devis pour les briques et vais bientôt passer à la construction dont je donnerai le détail ici prochainement, ça me paraît prometteur. Bien sûr, on va demander à tous nos ami(e)s potier(es) de venir participer à ce projet et à préparer des poteries.

15/04/2023 Le projet de construction de four à bois à tirage inversé avance, les plans sont faits mais j’ai commandé 3 autres livres afin de réduire mes incertitudes.

Ci-dessous la traduction abrégée et simplifiée des livres de F.O. Olsen et J. Finch

Pourquoi vouloir construire un four à bois quand on dispose déjà d’un four électrique ? Il y a des raisons techniques, par exemple cuire en réduction qui permet d’obtenir une gamme d’émaux inaccessible en oxydation avec un four électrique. Il y a aussi les variations séduisantes de coloris des objets exposés à la fumée. Il y a des raisons économiques de réduction de coût en raison des tarifs croissants de l’électricité au point que de nos jours, des boulangers et des bouchers ferment leurs échoppes. L’argument écologique n’a pas sa raison d’être car brûler du bois ou de l’électricité revient à peu près au même en terme d’empreinte carbone. Enfin, une autre raison est le plaisir que donne le chemin de la découverte d’un procédé utilisé depuis le néolithique, certes amélioré depuis, mais qui a traversé toutes les époques et dont les résultats sont source d’émerveillement.

Où le construire ? Proche de l’atelier mais suffisamment loin pour ne pas être incommodé par les fumées, à distance des risques éventuels tels qu’une citerne de gaz ou de fuel, en tenant compte des vents dominants pour ne pas trop gêner le voisinage, en zone non inondable. Prévoir de l’abriter sous un auvent et d’entreposer le bois à proximité.

Faut-il une autorisation ? En principe non mais certaines municipalités peuvent s’y opposer en arguant des risques d’incendie. Pour l’abri, s’il ne dépasse pas 9m², une déclaration de travaux suffit à moins d’être situé dans un périmètre classé.

Quel four veut-on construire ? Quelle température espère-t-on, pour quel volume de cuisson et pour quel type de cuisson? Un four à basse température pour la faïence ou pour le raku n’excédant pas 1000°C sera plus aisé à construire et moins cher qu’un four dévolu à la cuisson du grès et des émaux à 1200-1320°C. Plus haute est la température escomptée, plus cela nécessite de contrôler la température atteinte, de retenir la chaleur par l’isolation, d’éviter les pertes caloriques par une cheminée, d’assurer une distribution de chaleur homogène dans la chambre de combustion. Le volume de cuisson dépend de l’espace disponible et de la production : un petit four pour un petit atelier, un plus grand pour une plus grande production incluant la possibilité d’accueillir la production d’autres potiers, ce qui diminuera la fréquence des cuissons. Un partage de cuisson demande une organisation mais présente de nombreux avantages : diminution de coût, moindre charge de travail pour chacun car alimenter en bois un four en cours de cuisson est une activité envahissante, et puis le plaisir d’échanger, de partager une passion commune.

1/ Matériaux réfractaires

Matériaux capables de résister à des températures extrêmes, de haute résistance à la fusion, capables de résister aussi aux forces destructives d’abrasion, aux fortes pressions et aux attaques chimiques, d’acides ou de bases à haute température. Ils sont divisés en 5 groupes : oxydes, carbides, nitrates, borides et éléments mais pour la circonstance peuvent être ramenés à la kaolinite ou à la mullite et sont regoupés en 5 catégories : Briques à feu/ Briques à feu isolantes, coulables/ Mortiers/ matériaux spéciaux

* Briques à feu : 4 classes respectives selon la température maximum : faible , 28, 1615°, intermédiaire, 28-31, 1680°, haute 32-32 ½ 1700° et super réfractaire 33-34, 1760°. Les briques « super » peuvent être utilisées pour les arches, les chaudières, les parois du four et partout où règne une température extrême. Les briques « hautes » peuvent être utilisées partout sauf les cas précédents. Les briques « intermédiaires » sont utilisées pour les fours à plus basse température, tel qu’un cône 10. Les briques « faibles » pourraient supporter une température cône 10 mais il est préférable de les utiliser en dehors des zones de température très élevées. Dimensions européennes des briques : 9 ‘’ x 4 ½’’ x 3 ‘’ ( 1 ‘’ = 2,54cm) soit 22,86 x 11,43 x 7,62cm ce qui est pratique pour les combinaisons car 3 ’’ x 3 ‘’et 4 ½’’x 2 = 9 ‘’. Les briques du plancher et les étagères sont de dimensions et d’épaisseur variables. Les briques d’arche, des bords de l’arche et de coupole sont également disponibles.

* Briques isolantes : destinées à absorber très peu de chaleur et à diminuer le temps de montée en température du four, de 65 à 85% moins denses que les briques à feu, classées en 8 catégories 16, 20, 23, 26, 28, 30, 32, 33 selon la température respective 845°C à 1790 °C pour les catégories 16 et 33. Par exemple, la classe 23-1260°C est utilisée pour les fours n’excédant pas le cône 6. La classe 26 -1427°C est excellente pour les fours à cône 10, elle est celle qui est la plus utilisée. La classe 28 -1538°C est utilisée pour le plancher des fours et la boîte à feu. Au-delà, les catégories 30 et 32 sont destinées aux forges et au cône 15 pour la porcelaine et les matériaux réfractaires.

*les matériaux coulables sont l’alumine et les agrégats de silicates d’alumine, fournis sous forme de poudre, mélangés à l’eau avec un vibreur, comme du ciment et utilisés dans les 20 min. Ils sont utilisés en moulage pour des coupoles, des arches, des dômes, des tunnels, des portes de four, partout où utiliser des briques coûterait très cher. Pour les portes de four, cela évite un renfort métallique.

* les mortiers ou ciments réfractaires : ils servent à assembler les briques en une structure monolithique solide, pour construire un four à gaz ou un four hermétique, à éviter la pénétration de scories. Ils sont classés en 3 catégories réfractaires: super 1600°C, haut 1500°C et moyen 1400°C.

* matériaux spéciaux : briques réfractaires en plastique à haute teneur en alumine, fibres en céramique utilisée en couverture isolante mais qui ont comme inconvénients le retrait à haute température, la fragilité à l’abrasion et à l’impact et les risques d’irritation cutanée, risques bronchiques et pulmonaires.

* Acier en renfort autour du four et de l’arche : ceci est recommandé pour les fours à briques non jointées.

2/ Méthodes de construction

Il y a 3 règles vitales dans un four à parois droites :

a/un mur non soutenu de 4 ½’’ soit 11,43cm d’épaisseur ne peut excéder 3 pieds de haut (3 x 30,48= 91,44cm) soit hauteur < 8 fois l’épaisseur

b/ un mur non soutenu de 4 ½’’ soit 11,43cm d’épaisseur constitué par une alternance de briques alternées disposées dans le sens de la longueur et de la largeur ne peut excéder 8 pieds (243cm) soit < 21 fois l’épaisseur

c/ un mur non soutenu de 13 ½’’d’épaisseur soit 34,29cm d’épaisseur constitué par une alternance de briques alternées et disposées dans le sens de la longueur et de la largeur ne peut excéder 12 pieds (365cm) soit < 10,6 fois l’épaisseur

Pour un maximum de rigidité, disposer à la base 1 rang de briques accolées dans le sens de la largeur perpendiculaires à l’axe du mur, puis 2 rangs côte à côte dans le sens de la longueur en alternant les joints sur une hauteur de 4 rangs puis, une rangée de briques perpendiculaires comme à la base, et repartir avec 4 rangs comme précédemment et ainsi de suite. Pour des briques dont la longueur n’est pas un multiple de la largeur et de l’épaisseur comme vu plus haut, d’autres agencements sont possibles.

Pour la distance entre les conduits, respecter 9’’ soit une brique de 22,86 cm . Il vaut mieux les faire plus larges que trop étroits et les placer sur une rangée perpendiculaire à l’axe du mur.

Murs courbes et arches pour le dôme, la coupole : plus solides et plus stables que les murs droits. La seule limite en poids est la force de compression des briques de faîtage. L’épaisseur recommandée est de 9’’ soit une brique de 22,86 cm avec clé, en joints alternés comme pour les murs droits. Il y a 4 types d’arche suspendue : -joints décalés dans une arche collée (considérée comme la meilleure) ; -arche annulaire où chaque rang de briques est un anneau indépendant des autres rangs : à éviter, car risque si une brique tombe que toute l’arche tombe ; -arche nervurée pour les fours ouverts et arches droites, nécessitant de tailler parfaitement les briques en coin. Pour les arches suspendues, possibilité d’utilisation de métal au travers des briques mais plus compliqué.

Fabriquer la charpente selon la formule : 1,0625 x portée = r (rayon du cercle) ce qui donne la flèche au moins = 1 ½’’ / pied de portée ou 3,81cm/30,48 cm de portée ce qui est le minimum. Une flèche plus haute est plus facile à réaliser : ainsi, une flèche de 3’’/ pied de portée peut être aisée à construire et est même recommandée mais on peut aller jusqu’à 6’’/pied avec beaucoup de facilité. Il est facile mais coûteux de commander des briques taillées mais on peut alterner avec des briques non pré-taillées afin de diminuer le coût. La courbe de l’arche peut être un dôme c’est-à-dire un arc de cercle ou bien une couronne c’est-à-dire deux arcs de cercles qui se réunissent en haut sur la clé. Prévoir des joints d’expansion de 1/16’’ / pied de mur en l’absence de renforts métalliques. Aucun joint n’est requis en cas de renforts métalliques. La stabilité de l’arche dépend de la flèche, de l’épaisseur de l’arche et des contreforts à 60° qui transmettent les forces excentriques de l’arche aux murs droits. Ces contreforts sont disponibles en plusieurs épaisseurs.

L’isolation par des briques réfractaires isolantes est bien meilleure qu’une isolation par des toiles en fibres de céramique, peu résilientes, de faible durabilité, dangereuses pour la santé et parfois nuisibles aux poteries par leur désagrégation.

3/ Principes généraux

Principe 1 : « un cube est la meilleur forme à retenir pour un four » surtout pour un four ascendant et l’arche doit dominer le cube et non y être incluse. Le problème est qu’une différence de 1 à 2 cônes a pu être observée entre la base et le sommet

Principe 2 : « la forme de la chambre est déterminée par la direction de la chaleur et la facilité pour le mouvement de la flamme à disposer d’un flux naturel » Retenir que la flamme et la direction de la chaleur suivent l’arche et ne doivent pas trouver des angles droits de raccordement entre arche et murs, même aux extrémités de l’arche car risque de hot-spots , d’irrégularités de chaleur de détérioration et d’inefficacité du four. Trois types de direction de chaleur et de flamme : à tirages transversal, renversé, ascendant ( Cross-draft, Down-draft , Up-draft)

Principe 3 « une quantité spécifique de surface de grille est nécessaire pour le tirage naturel » Pour le bois, il doit être 10 fois plus grand que la section horizontale de la cheminée. Ceci est la difficulté principale du four mais c’est réellement le cœur du four, pour ce qui détermine le tirage. Le flux d’entrée doit être égal au flux de sortie, en cas de doute, soyez généreux, mieux vaut une grande aire de grille qu’une trop petite. Si la section de la cheminée est plus large que la somme des entrées, prévoir d’exagérer l’effilement de la cheminée pour assurer un tirage approprié. Pour faire simple, construire les aires de section d’entrée et de sortie toutes égales, avec un point d’entrée dans la cheminée un peu plus petit

Principe 4 « le tirage de la cheminée contrôle le débit du tirage » idéalement il doit atteindre 4 à 5 pieds/sec (122-153cm/sec) au-delà de 1093° ou cône 10. Le débit de tirage est mesuré périodiquement, déterminé par la circonférence interne de la partie haute de la chambre au-dessous du mur du fond, et en haut de la cheminée.

Introduire un coton imbibé d’huile dans la chambre à feu et compter le nombre de secondes pour que la fumée sorte de la cheminée. Dans cet exemple de cheminée de 45 pieds (1,376mm) la durée est de 10sec.

Principe 5 « Compter 3 pieds (91,7cm) de cheminée pour chaque pied (30,58cm) de traction vers le bas plus 1 pied de cheminée pour chaque 3 pieds de traction horizontale »

Formule de hauteur de cheminée h = 3 x dp+ hp/3 . Ainsi, pour 6 pieds (1,83m) de traction vers le bas(dp)=> 3pieds de cheminée ajoutés =3 x 1,83 = 18 pieds (5,4m) de cheminée puis ajouter 0,3m / 5 pieds (1,53m) de chambre horizontale (hp)+ 0,3m/ boîte collectrice + 0,3m / base de cheminée soit 7 pieds (2,10m) => 2,10m/3= 2,3 pieds (0,7m) , ajouté à 18 pieds (5,4m) soit 20,3 pieds = 6,2m

Principe 6 « le diamètre de la cheminée est approximativement le quart du cinquième du diamètre de la chambre» Pour une chambre de 5 pieds (1,5m) le diamètre de la cheminée sera de 1 pied (30cm)

Principe 7 « une haute cheminée augmente la vélocité à l’intérieur de la chambre à feu » Trop haute, la cuisson sera irrégulière en tirant la chaleur à l’extérieur du four et en prolongeant la cuisson. Trop courte, cela diminue le tirage, diminue le taux d’oxygène dans le four pour obtenir une combustion nécessaire à l’augmentation de la température.

Principe 8 « la hauteur de la cheminée d’une chambre de four doit être égale à la pente du four »

Principe 9 « Les aires critiques d’un four doivent être planifiées et construites afin de pouvoir être modifiées aisément » Il n’y aura pas de problème insurmontable si on se souvient de rendre les flux ajustables, qu’on puisse ajouter ou retrancher une brique, rendre le flux entrant dans la cheminée ajustable et de pouvoir ajuster la hauteur de la cheminée

Ajustements à haute altitude : à haute altitude, la raréfaction en oxygène nécessite des adaptations telles qu’une augmentation du diamètre de a cheminée d’environ 50%. A basse altitude, mieux vaut cuire la nuit quand l’air est plus frais et plus dense et plus riche en oxygène

4/ Four à tirage transversal (Cross-draft kilns) . Conçus et créés en orient (Chine, Corée, Japon). Tomimoto Kenkichi rapporta sa théorie sur le développement d’Anagama (terme japonais : ana= trou ou cavité et gama= four). Au départ construit auprès des sources d’argile, laissé en cuisson plusieurs jours pour aboutir à une structure monolithique. Les potiers réalisèrent que plus la cuisson était confinée, plus haute était la température et plus durable la poterie. Le temps de cuisson durait des semaines et les objets incorporaient des dépôts d’émail (résidus de cendres de bois) considéré au début comme un défaut puis de plus en plus apprécié et devint le premier style d’émail à cendres de bois. La chambre unique devenue trop petite, elle évolua en forme de tube puis en une enfilade de chambres surélevées l’une par rapport à l’autre.

- Four à tube Tamba : restés inchangés au Japon pendant les 600 dernières années, les 23 fours Tamba sont protégés comme propriété culturelle du gouvernement japonais et mieux connus sous le terme de poteries Mingei. Ces fours devinrent insuffisants pour cuire de grosses pièces et furent élargis par les coréens jusqu’à environ 120 pieds (36m). Il fallait brûler beaucoup de bois pendant une longue période de plusieurs jours pour assécher la totalité de l chambre du four. Aujourd’hui ils sont équipés d’un brûleur à huile et d’un souffleur pour allumer la chambre à feu.

- Le Four tunnel La Borne : village de potiers du centre de la France qui a cessé de produire à la 2ème guerre mondiale mais les fours sont resté en place. Une période de pré-cuisson de 2 à 3 jours permettait une accumulation de charbons de cendres appelée « bassinage ». Puis, le « petit feu » pendant 4 jours (selon les conditions climatiques et la taille du four) consistait à mettre à brûler des buches fendues de chêne ou de bouleau à intervalles réguliers. Enfin le « grand feu » pendant une journée utilisait des fagots ou des brindilles créant une chaleur intense et une bonne atmosphère réductrice. Vers la fin de la combustion, un peu de sel était introduit dans la chambre à feu

- Four à chambre grimpante : situés à Kyoto, au centre du Japon, correspondant à la segmentation du tube de style Tamba en de nombreuses chambres distinctes, favorisant l’utilisation de « saggars » c’est-à-dire de porte-charges empilables ou conteneurs ou capsules contenant les pots. Développés en Chine pendant la Dynastie Sung (960-1279) pour la cuisson de Tenmoku ou de Céladon. En déclin depuis les années 60 en raison de la pénurie de bois et des coûts élevés de la cuisson haute, puis pour réduire les fumées, ils ont été détronés par la cuisson électrique et à gaz après 600 ans de règne. Le style chambre de four Kyoto était la forme de chambre de four la plus avancée de tous les types de chambres de four .

- 5/ Fours à tirage inversé (Downdraft kilns)

Un four à tirage inversé peut être défini comme un four qui a un mouvement de tirage qui débute avec des flux entrants, qui circulent dans la chambre, passe au-dessous à travers le plancher et s’évacue par la cheminée. Probablement d’origine européenne, en Allemagne après 1800. Au cours des 100 années suivantes, d’importantes améliorations furent apportées aux matériaux réfractaires, aux supports (saggars), le chauffage au charbon et au fuel, de nouvelles conceptions de construction qui ont conduit à augmenter les températures de cuisson. Ce four offre une distribution uniforme de chaleur avec possibilité de contrôler la distribution de la température et l’atmosphère, et aussi de l’agrandir à une taille très importante tout en restituant les caractéristiques de combustion d’un four plus petit. Par rapport aux principes énoncés au chapitre 3, il y a deux divergences dans les proportions : 1/ Principe 5 concernant la hauteur de la cheminée car dans ce cas il faut ajouter 1pied ½ (45,87cm) à la cheminée. En cas de tirage forcé, la hauteur de la cheminée peut être réduite d’1/4. Proportions des premiers fours : le ratio hauteur/largeur est primordial (cf Chap 3) Ex 2m x 2m pour la chambre et Cheminée de 6m avec 1m en bas et 40cm en haut. 2/ Principe 6 Ici, le diamètre de la cheminée sera de ½ par rapport au diamètre de la chambre. Il y a une grande sécurité à disposer d’un diamètre large de la cheminée. L’avantage est aussi de réduire le nombre de briques réfractaires.

Pour les fours plus récents : une chambre de 6 pieds x 6 pieds soit 1,86 x 1,86 m la base de la cheminée doit avoir un diamètre d’au moins 12’’ soit 30,48cm à la base, 8’’ soit 20,32 cm au sommet et une hauteur d’au moins 20 pieds (6,11m). La distance entre la chambre et la cheminée peut être inférieure à 3 pieds (91,74cm) sans affecter la taille de la cheminée.

Les fours à bois à tirage inversé et à cuisson rapide : Il y a de nombreux malentendus en poterie. L’un d’eux est que les fours à cuisson extrêmement rapide sont mauvais pour la poterie et les émaux. Un autre est que les fours à bois nécessitent des temps de cuisson extrêmement longs pour cuire à Cône 10. Ceci est faux, l’auteur dit avoir cuit ses pots dans un four Olsen à tirage ascendant à gaz en 8 h puis en 4h sans voir de différence. Les mêmes pots ont été cuits en 3h1/2 dans un four à bois à tirage inversé sans y voir aucune différence. Il peut y avoir une différence dans certains émaux due à des cendres volatiles qui ont été déposés dessus et une couleur une peu plus chaude de l’argile due à la réduction au bois. Un refroidissement rapide peut être dangereux, le mieux est de refroidir lentement, spécialement de 580° à 90°C. Il y a 3 principes à respecter quand on veut construire un four à bois à cuisson rapide : 1/ L’aire de la chambre à feu doit être 10 fois la section transversale de la cheminée, mais pour un four à cuisson rapide augmenter l’aire de la chambre à feu de 20%. 2/ Plus de la moitié du volume de la chambre à feu doit être placé au-dessous des barres de grille, autrement dit, la hauteur de l’emplacement doit être à la moitié de la hauteur de la chambre à feu. 3/ La hauteur de la cheminée doit être 3 fois celle de la chambre du four plus la hauteur de la chambre à feu plus 1 pied (30,58cm) additionnel pour 3 pieds ( 91,5cm) de flux horizontal des flux gazeux. Pour connaître la taille du four, prendre les supports qui seront utilisés et ajouter 4 pouces ½ (12cm) au minimum de chaque côté ( sauf au fond). Le four sera plus efficace avec un empilement des briques plus lâche.

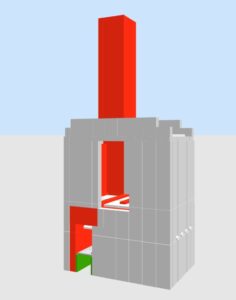

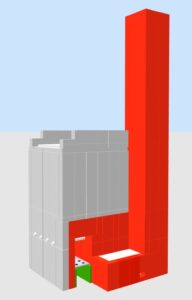

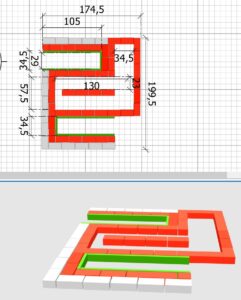

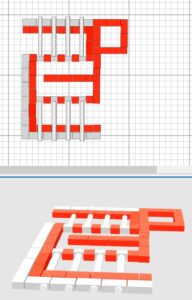

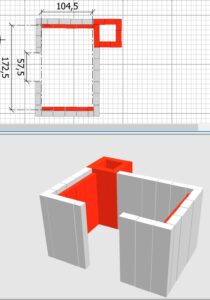

J’ai esquissé l’ébauche d’un plan en tenant compte des indications des deux auteurs:

05 Mai 2023 Ma réflexion a évolué sur les fours à bois. Comment consommer le minimum de bois? Le four ci-dessus consomme 2 stères de bois en 8 à 12h d’après ce que j’ai pu comprendre. On est tous conscients qu’il faut réduire l’empreinte carbone alors je me suis tourné vers le four à fois 3E de Jean Girel, 3E comme Economique, écologique, ergonomique. Céramiste réputé, il a construit 18 fours différents jusqu’à aboutir récemment à ce four qui offre bien des avantages. Il a concentré ses efforts sur la diminution des pertes de chaleur par les parois du four afin de concentrer la chaleur sur l’aire de cuisson, il a optimisé les flux d’air chaud et le tirage. Sur simple demande, j’ai pu obtenir les plans détaillés et les contacts et vais prochainement aller participer à la construction d’un four et y puiser toutes les informations pour en envisager la construction. Trois modalités volumiques pour ce four 200L, 320L et 650L. Il consomme environ 250 kg de bois en 7 à 8h. Son prix de revient à volume égal est d’un tiers de celui d’un four à gaz. Il faut envisager un budget d’environ 7000€. J’ai pu voir le film qu’il a réalisé et j’ai compris que certes la construction est difficile mais pas insurmontable et que c’est surtout son fonctionnement qui demande un apprentissage. Comment apprendre à s’en servir avant de se lancer: prendre son bâton de pèlerin et aller voir sur place ceux qui connaissent…

07/05/2023 Après enquête j’ai rencontré une potière en Ariège qui m’a mis en contact avec une de ses amies, potière dans le Lot qui va construire son four à bois Girel 3E de grande capacité. Elle m’a invité à participer à la construction qui va démarrer la semaine prochaine. Quelle chance, ça se précise vraiment !

01/12/2023 En panne de décision

Les prix de construction d’un four à bois ont explosé et si on pouvait estimer le budget à environ 7000€ sur la base de 2021-2022, ce serait aujourd’hui plus de 10.000€. De plus, le four Girel3E nécessite d’utiliser des morceaux de bois calibrés relativement fins ce qui complique l’approvisionnement. Je vais reprendre ma réflexion en essayant de simplifier, de rationaliser la construction et de comprimer les coûts car j’ai très envie de cuire de grosses pièces et suis limité par la hauteur du four électrique à 63cm de hauteur et 47cm en largeur.

15/04/2024 le four à pellets

Samedi prochain nous sommes invités dans le Tarn chez un couple de céramistes qui ont créés un four à granulés. Ils ont mis une dizaine d’années à concevoir ce projet qui a maintenant abouti à sa phase finale. Ils ont fait déjà de nombreuses cuisson avec le prototype et en ont vendu dans la région. Je leur ai fait part de mon intérêt pour la cuisson à haute température avec un moyen de la contrôler et un moyen d’obtenir une réduction. Sur leur site « chauffemonpellet.com » on a quelques infos sur le produit et sur le résultat comme illustrés ci-dessous à partir de leurs photos que je remplacerai par les miennes après ma visite.

Ce four d’une contenance de 400 L consommerait environ 6 à 8 sacs de pellets / fournée soit environ 50 €/cuisson. Selon Daniel, avec qui je me suis longuement entretenu au téléphone, la durée de cuisson est d’environ 10h ce qui est gérable si on prépare tout la veille au soir et qu’on se lève tôt parce que je ne nous vois pas passer la nuit à surveiller et moduler la cuisson. Il semble s’agir selon moi d’un four intermédiaire entre le four à gaz en termes de gestion de la cuisson et le four à bois en termes de résultat de combustion.

20/04/2024 Visite sur place du four a pellets

Le déplacement sur site dans le Tarn en valait la peine: nous avons pu rencontrer les deux concepteurs du four, Daniel et Pascal, tous les deux potiers professionnels et Rémi, qui a élaboré le brûleur et la partie électronique en partant de zéro. L’épouse de Daniel, Geneviève elle-même potière était présente. Ils voulaient créer un four de fonctionnement simple avec quelques boutons et surtout pas d’interface numérique. Ils se voient périodiquement pour apporter des modifications visant à améliorer le fonctionnement. Le four installé chez Daniel et Geneviève fonctionne régulièrement. Pascal en a construit la 2ème version en y apportant quelques modifications mais nous ne l’avons pas vu car il est installé dans l’Aveyron. J’ai pris quelques photos qui illustreraient mon propos mais j’ai omis de leur demander si je pouvais les publier donc il faut attendre le retour.

Ils confirment que les 4 fours en fonctionnement sont opérationnels, deux pour les créateurs potiers et deux vendus à des potiers. Le four présenté a été installé dans un local à part, construit pour lui, éloigné des fours à gaz, dans une pièce d’environ 12m². Le four a une contenance de 376L et un volume de remplissage de 178L car il faut libérer la chambre antérieure du four par où pénètre la flamme. Il s’agit d’un tirage inversé ce qui me plaît bien et que j’avais déjà choisi pour le four Olsen, ce qui améliore l’homogénéité de la cuisson des poteries. Sa paroi et sa porte sont en briques réfractaires de belle facture et hautement isolantes. Pascal pour son four a ajouté une paroi de briques isolantes et une seule paroi en fibre alors que le modèle de Daniel plus ancien n’a qu’une paroi de briques réfractaires et deux feuilles isolantes, il est donc plus léger mais la fibre est moins résistante dans la durée. Toute l’ossature est une armature en fer. Le réservoir à pellets a une capacité propre à recevoir 2 sacs de pellets de 15Kg. Le brûleur au dessous a été modifié par Rémi avec une sécurité pour éviter un retour de flammes en cas de défaut d’écoulement des pellets. Le boîtier de commande est ultra simple: 4 boutons et un curseur, on ne peut pas faire plus basique. A ma grande surprise la cheminée est courte, d’environ 1,20-1m50m car si on a vu qu’elle doit être haute pour un four à bois, en proportion de la chambre de combustion ici tous les pellets sont consommés et il n’y a pratiquement pas de résidu de cendres. Autre surprise, la cheminée est séparée de la sortie d’évacuation des fumées par un intervalle libre d’environ 30cm afin d’activer l’évacuation par effet venturi. Le four est équipé d’un analyseur de haute qualité qui donne la concentration d’oxygène et d’une sonde pyrométrique pour la température.

Quant au fonctionnement, il faut être présent tout au long de la cuisson qui dure 8 à 9h pour accompagner la montée en température jusqu’à 800° puis procéder à la réduction en diminuant l’arrivée d’air et en fermant les registres (plaques de céramique amovibles placées à l’arrière du four sur le conduit d’évacuation des fumées) tout en contrôlant la combustion des pellets ce qui demande un peu d’expérience, mais si eux savent de quoi ils parlent nous on est septiques. Rémi intervient, lui qui n’est pas potiers mais qui comprend le fonctionnement en tant que béotien averti: imaginez un barbecue, vous surveillez l’intensité de la cuisson et sa durée en agissant sur la braise et bien c’est un peu la même chose. J’essaye de comprendre le message et me dis qu’il n’y a pas beaucoup de paramètres à contrôler: le débit de pellets, l’arrivée d’air, la sortie d’air, l’intensité de la flamme et l’évacuation de la fumée. L’analyseur et la sonde pyrométrique donnent en plus les indications pour aider à contrôler ces paramètres en fonction de ce qu’on recherche: oxydation ou réduction. On verra à l’usage mais il est certains qu’on va demander un accompagnement pour les deux premières cuissons. Un point important, il ne faut pas faire que 2 cuissons dans l’année sinon on oublie les critères fondamentaux alors que si on en répète l’usage, on en prend vite l’habitude, un peu comme toute activité nécessitant un apprentissage que ce soit une machine à café, un ordinateur, un robot de cuisine… Il m’a semblé qu’il reste encore à améliorer la fluidité de l’écoulement des pellets afin d’éviter tout risque de défaut d’approvisionnement du brûleur; ils travaillent sur le sujet en vue de la prochaine version.

Au total, selon Daniel, c’est effectivement un four intermédiaire entre le four à gaz et le four à bois. Il y a moins d’effets des gaz issus des cendres que dans un four à bois mais le fonctionnement est proche de celui d’un four à gaz avec possibilité d’obtenir des émaux en réduction.

Ils ont allés avec leur four à la Borne pour le présenter aux spécialistes reconnus et ont obtenus des avis utiles pour les faire progresser. Le coût d’un four Girel 3E serait d’après eux d’environ 20.000€ actuellement donc bien plus coûteux que l’estimation qui m’avait été donnée en 2023. Pour le four à pellets 400L il faut compter un budget d’environ 10.000€ soit la moitié. Pour cuire un dégourdi dans ce four, il faut compter 4h pour atteindre 980° et utiliser 2 sacs-2 sacs-et-demi de pellets mais ce n’est pas sa vocation que de faire des dégourdis.

Je terminerai en disant que nous avons été très bien accueillis par une équipe très sympathique et que la visite de l’atelier de Daniel nous a fort impressionnés: tout est organisé au sous-sol de la maison avec le côté humide pour la préparation de la terre, tournage, boudinage, croûteuse, puis l’atelier de séchage et tournassage, le coin décoration des pièces et émaillage et la pièce pour la cuisson. Nous lui avons déclaré être impressionnés par la quantité de pièces en séchage et émaillées et par la qualité des pièces tournées.

On est ressortis avec un sentiment mitigé, celui de l’admiration devant un maître potier, qui nous est apparu aussi humble que compétent. Et d’autre part une sorte d’accablement face à la distance qu’il nous faudrait parcourir pour arriver ne serait-ce qu’à la cheville de cet artiste auto-didacte. Il nous a avoué que ses enfants qui ont été élevés dans ce milieu suivent ses traces mais qu’il lui est parfois difficile d’arriver à transmettre, surtout à ces propres enfants. Nous, sur le retour, étions heureux d’avoir pu savourer ce moment de partage, bien désireux de faire mieux et toujours avec le même enthousiasme.

25/04/2024: Présentation du four et résultat de la cuisson de lundi dernier

15/04/2024 Journée de cuisson Four à pellets

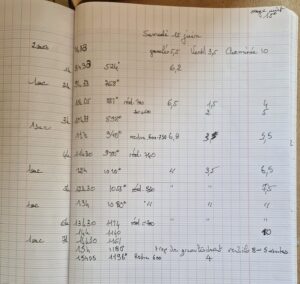

Arrivé à 10h30 chez Daniel et Geneviève qui ont chargé le four la veille et ont commencé la cuisson avec 2 sacs de pellets à 7h30. Sur la table devant le four : un cahier d’écolier et un calepin. Voyons tout d’abord le cahier.

Sur ce cahier figurent de gauche à droite tous les paramètres de la cuisson: le nombre de sacs de pellets, la durée, l’heure, la température affichée, le débit de granulés, le niveau de la ventilation et le degré d’ouverture des registres de la cheminée. De plus, il a été noté en haut de page, la température extérieure (15°) et orage pendant la nuit. Ainsi en 1ère ligne lit-on: 2 sacs / 7h30 / Débit de granulés 6,2 / Ventilation 3,5 / Cheminée 10. Ce sont tous les paramètres de régulation du four qui vient d’être lancé ce matin. Les sacs sont des sacs du commerce de 15kg non spécifiques. Le débit de granulés est contrôlé par une vis sans fin dans la cuve dont on peut moduler le débit: plus on augmente le débit, plus on active la montée en température par apport de combustible. Les granulés tombent dans un tuyau qui communique avec le brûleur horizontal placé en dessous. Ce brûleur est équipé d’un ventilateur à pales dont on peut moduler la vitesse de ventilation. Plus la vitesse augmente, plus rapide est la montée en température par apport d’oxygène. Derrière le four sont placés les registres de la cheminée qui sont deux plaques réfractaires introduites dans la base du conduit de cheminée dont le retrait active la combustion et l’introduction la réduit. On mesure la distance de sortie de la plaque en centimètres : ainsi 10 signifie que les deux plaques sont sorties pour activer à fond la combustion par effet d’évacuation des gaz. En ce début de cuisson, on tâche de mettre tous les paramètres au service de la combustion maximale afin d’atteindre 850°C ce qui se produit vers 10H.

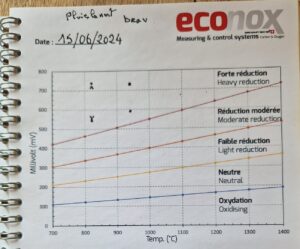

A partir de cette température de 850°C atteinte en oxydation (apport massif d’oxygène) on va procéder à la réduction afin d’obtenir les effets attendus sur des émaux choisis spécialement pour ce type de cuisson. Les couleurs seront différentes de ce qu’on aurait pu obtenir en oxydation. Là, tout se complique car il faut trouver un équilibre subtil entre la montée en température et la privation contrôlée de l’apport en oxygène. On a donc besoin d’un analyseur d’O² qui est une sonde placée en haut du four reliée à un boitier électronique étalonné pour ce type d’analyse. Le bout de la sonde d’analyse est équipé d’un fin tuyau relié à une petite pompe contenue dans un petit boitier, ceci afin d’éviter la dégradation trop rapide de la sonde d’analyse. Cet analyseur a une échelle de 1 à 1000. Pour une forte réduction il faut obtenir une valeur de plus de 700 ce qu’on cherche à obtenir.

D’où le calepin qui permet de noter la valeur de la réduction en ordonnées et celle de la température en abcisse. La première mesure pour une température affichée de 850°C donne une valeur de réduction à 600 (forte réduction).

Comment sont contrôlés ces paramètres ?

14h : la cuisson se passe bien, on alimente en pellets et la température affiche 1164°C, la réduction se maintient à 700, on ouvre les registres pour accélérer la montée de la température

15h : le pyromètre affiche 1180° , en fait il faut ajouter 50°C soit 1230°C. Et là, retour de flamme au brûleur ! risque de catastrophe, Daniel agit immédiatement en mettant un grand coup de ventilateur sur 7 pour consommer les granulés, ce qui porte la température à 1190°C et diminue la réduction à 577? A 1195°C, on redescend la ventilation à 5.

15h30 le pyromètre affiche 1210°C on est proche du terme et c’est là qu’interviennent les montres

Quatres cônes ORTON avaient été introduits préalablement dans le four, dont deux ont été placés derrière la porte et deux autres latéralement. Chaque couple de cônes a été judicieusement positionné en face de sa montre c’est-à-dire de l’orifice correspondant obturé par une céramique réfractaire. Cette dernière est retirée maintenant afin d’observer les cônes. Les cônes 1280°C latéral et frontal se sont déjà effondrés: on a donc dépassé les 1280°

16h00: 1242°C et les cônes 1300°C ont fléchi, on est à (1242°C+50°C)= 1292°C très proche des 1300°C attendus, il ne reste presque plus de granulés dans la trémie, la cuisson est terminée.

On retire le brûleur et on condamne l’ouverture du four qu’on va laisser refroidir pendant 48h. Au total, la cuisson à consommé 7 sacs 1/4.

Commentaire: Tout a très bien fonctionné mais il faut être présent tout au long de la cuisson pour contrôler, ajuster, recharger en pellets, régler la ventilation, le débit de combustible, les sorties aux registres de la cheminée et réagir en cas de retour de flamme. Belle expérience et en très bonne compagnie, merci Daniel et Geneviève. Lors de la prochaine cuisson je compte apporter quelques uns de mes pots émaillés pour tester l’effet de la réduction.

21 Juin 2024 : Résultat de la cuisson