Je me mets au travail après mes recherches dans la 1ère partie

Avant tout je rappelle le principe de ce blog. Je décris en direct ce que j’applique, sans filtre, au quotidien. Il exprime mon univers de céramiste dans lequel je cherche, doute souvent et trouve… parfois. A toi de compléter avec ta propre expérience.

Essais en pratique

1/ Conversion des formules

Je vais commencer par recréer l’engobe John’s SG 12 et l’émail rouille Hamada pour essayer d’obtenir ce résultat…

… obtenu en théorie par application de 3 couches d’engobe John’s SG 12 au dessous de 2 couches d »émail rouille Hamada

La recette de l’engobe JOHN’S SG-12 est donnée ci-dessous:

L’engobe: JOHN’S SG-12 Cone 10-11 Oxydation

| Cendre d’os | 2,06% |

| Dolomie | 5,53 |

| Talc | 3,08 |

| Craie | 1,73 |

| Custer Feldspath | 38,03 |

| Red Art Clay | 40,12 |

| Kentucky Ball Clay | 9,46 |

| 100,00 | |

| Ox. Fer Rouge | 4,50 |

| Rutile | 1,00 |

Il faut la convertir avec des matériaux dont je dispose car je n’ai pas: Custer Feldspath, Red Art Clay et Kentucky Ball Clay.

Grace à Glazy calculator , je trouve en substitution: Ball Clay 39,8%, Feldspath potassique 28% et Feldspath sodique 12% . Cela donne une formule proche de SG-12 avec 5% de moins de silice.

JOHN’S SG-12 -DP05: formule modifiée

| Cendre d’os | 2,06% |

| Dolomie | 5,53 |

| Talc | 3,08 |

| Craie | 1,73 |

| Feldspath potassique | 28,00 |

| Feldspath sodique | 12,00 |

| Ball Clay | 39,8 |

| 100,00 | |

| Ox. Fer Rouge | 4,50 |

| Rutile | 1,00 |

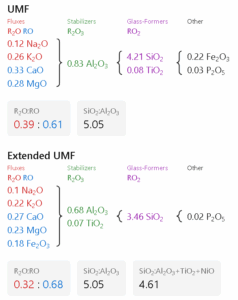

Vérification des paramètres dans Glazy:

JOHN’S – SG12

DP05: JOHN’S – SG12 modifié

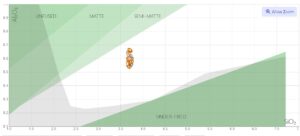

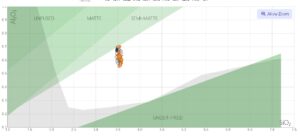

La comparaison dans Glazy me satisfait: ratio R2O1: RO et SiO²:Al2O3 voisins, SiO2 et Al2O3 plus faible pour DP05. La concentration en KNaO, CaO et MgO est proche. Celle en fer est la même. Les deux recettes correspondent au diagramme 36 de D. de Montmolin, bien positionnées dans la partie droite du diagramme. La formule modifiée DPO5 devrait être un peu moins brillante

La couverte: Rouille HAMADA

Même processus, recherche de la recette Hamada, puis conversion avec des matériaux disponibles

Recette Hamada:

Recette Hamada modifiée DP1

Vérification des paramètres:

Recette Hamada:

Recette Hamada modifiée DP1

La recette modifiée a un peu moins d’oxyde de baryum, un peu plus de K2O et moins de CaO. Sensiblement la même pour les autres paramètres.

Le rendu brillant devrait être préservé, ci-dessous le diagramme de Stull:

2/ Préparation de la gamme d’essais

Base SG12-DP05 en dessous en engobe

– variations de rutile (1-2-3%)

– puis variations de Fer Rouge (2-4-6-8-10-12%)

– enfin variations d’épaisseur (2-3 couches)

Hamada DP1 par dessus en couverte :

-avec variations d’épaisseur (1-2-3 couches)

Ensuite, échantillonnage et numérotation des essais

-> SG12-DP05: Rutile 0/1/2% et Oxyde de Fer Rouge : 2/4/6/8/10/12%

-> Hamada-DP1: Concentration en Oxyde de Fer Rouge fixe à 4,8%

Variations des épaisseurs: 2 ou 3 couches pour SG12-DP05 et Hamada-DP1

Commençons par un essai sur 6 tessons, pour voir !

| Tableau 1 | SG12- DP05 | Hamada-DP1 | ||

| Rutile | 0 | 1 | 2 | 0 |

| Oxyde de Fer Rouge | 6 | 6 | 6 | 4,8 |

| Tableau 2 | N couches SG12-DP05 | N couches Hamada-DP1 | |

| Tesson N°1

Rutile 0 Fer rouge 6% |

Dos | 3 | 4 |

| Face | 2 | 3 | |

| Tesson N°2

Rutile 0 Fer rouge 6% |

Dos | 3 | 4 |

| Face | 2 | 3 | |

| Tesson N°3

Rutile 1% Fer Rouge 6% |

Dos | 3 | 4 |

| Face | 2 | 3 | |

| Tesson N°4

Rutile 1% Fer Rouge 6% |

Dos | 3 | 3 |

| Face | 2 | 3 | |

| Tesson N°5

Rutile 2% Fer Rouge 6% |

Dos | 3 | 3 |

| Face | 2 | 3 | |

| Tesson N°6

Rutile 2% Fer Rouge 6% |

Dos | 3 | 4 |

| Face | 2 | 3 |

3/ Faire des tessons

Tournage des tessons puis découpage

J’ai pris du grès de St-Amand lisse (GSA) et du grès rouge de Doublet

Après séchage pendant 2 jours, cuisson à 980°C

4/ Préparer les deux bases

Je prépare 500g de chaque base en pesant les différents matériaux qui les composent. Pour SG12-DP05, je n’ajoute pas l’oxyde de fer rouge ni le rutile. Ils seront ajoutés ensuite dans des proportions croissantes. Par contre j’ajoute 4,8% d’oxyde de fer rouge à Hamada-DP1 dont la concentration en oxyde de fer rouge restera fixe. Je mélange bien la poudre dans un bocal fermé.

Ensuite, au moyen d’une balance au millième, je pèse les constituants.

5/ Emailler les Tessons

Pour les essais sur 6 tessons voici ci-dessous comment préparer

Prendre 4 gobelets et déposer dans chacun :

N°1 : 20g de SG12-DP05 + 0% de rutile et 6% de fer rouge soit 0,12g N°2 : 20g de SG12-DP05 + 1% de rutile soit 0,02g et 0,12g de fer rouge N°3 : 20g de SG12-DP05 + 2% de rutile soit 0,04g et 0,12g de fer rouge N°4 : 20g de Hamada-DP1

J’ajoute 14ml d’eau dans chaque gobelet et mélange bien avec un bâtonnet puis avec un pinceau à poils souples.

Six tessons :

N°1 : SG12-DP05 avec Rutile 0% et Fer Rouge 6% Dos 2 couches, Face 3 couches Hamada -DP1 Dos 3 couches, Face 2 couches

N°2 : SG12-DP05 avec Rutile 0% et Fer Rouge 6% Dos 3 couches, Face 3 couches Hamada -DP1 Dos 4 couches, Face 3 couches

N°3 : SG12-DP05 avec Rutile 1% et Fer Rouge 6% Dos 2 couches, Face 3 couches Hamada -DP1 Dos 3 couches, Face 2 couches

N°4 : SG12-DP05 avec Rutile 1% et Fer Rouge 6% Dos 2 couches, Face 3 couches Hamada -DP1 Dos 4 couches, Face 3 couches

N°5 : SG12-DP05 avec Rutile 1% et Fer Rouge 6% Dos 3 couches, Face 3 couches Hamada -DP1 Dos 3 couches, Face 2 couches

N°6 : SG12-DP05 avec Rutile 2% et Fer Rouge 6% Dos 3 couches, Face 3 couches Hamada -DP1 Dos 4 couches, Face 3 couches

6/ La Cuisson

Cuisson:

Dans le four électrique à 1260°C selon notre courbe ( voir le chapitre courbe de cuisson). 150°C/h -> 1000°C soit 6h40min puis 70°C/h -> 1260°C et enfin un palier de 15min. soit 11h au total.

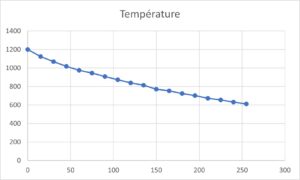

Refroidissement:

La décroissance de température spontanée du four électrique mesurée cet été à une température ambiante de 25°C est exprimée ci-dessous en minutes:

Pour avoir le maximum de chances d’obtenir des effets, je choisis de faire 3 paliers au cours du refroidissement: 80min. à 1093°C, 100 min. à 1066°C et 10min à 1010°C

7/ Résultat

7a/ Variations du Rutile

Email brillant marron-marron clair avec traces et coulures noirâtres.

Le rutile donne un peu de jaune.

L’épaisseur ne change pas le rendu.

7b/ Variations de l’Oxyde de Fer Rouge

– Retenir le tesson N° 5 face (Rutile 2% 3 couches de SG12-DP05 et 3 couches de Hamada-DP1)

– Faire varier la concentration en oxyde de fer rouge dans SG12-DP05 tout-en- conservant la même épaisseur d’émaux: 3 couches-3 couches) .

Tessons 1, 2, 3, 4, 5, 6 => 7/8/9/10/11/12% en Oxyde de fer rouge

On obtient un effet « goutte d’huile » avec des taches rouille sur fond noir.

C’est loin de l’effet fourrure de lièvre. Je suis surpris par le résultat. Comparons les tessons 5 et 6 de l’essai précédent aux tessons 1 et 2 de cet essai. La concentration en rutile est la même: 2%.

Ce qui varie c’est la concentration en oxyde fer rouge qui passe de 6% pour les premiers à 7 et 8% pour les seconds.

Avec 1 à 2% de concentration en fer rouge de plus la couleur passe du marron clair avec traces noires à du noir avec traces rouille.

Cela avec la même courbe de cuisson dans le même four électrique.

Explication: il existe un seuil de basculement de la teinte pour une concentration donnée en oxyde de fer rouge à 7%. Autre explication, une erreur de mesure de concentration entre les deux essais

Sur Glazy, je trouve un peu le même effet avec un émail de David Tsabar

7c/ Essai contrôle: même essai en faisant varier la concentration en oxyde de fer rouge de 0 à 10% avec 2% de rutile.

Par sécurité, je vais refaire de l’émail SG12-DP05 et doserai précisément les composants y compris l’oxyde de fer rouge dans les 11 gobelets avant d’y ajouter l’eau.

Tout ceci sans changer la couverte Hamada rouille modifiée DP1, car pour la couverte on verra après s’il faut la modifier.

La création d’émaux est une véritable école de patience et d’auto-critique.