Le défi: utiliser ma propre argile

Je ne parts pas de zéro, les essais initiaux étaient concluants, voir l’article « argile du jardin »

Voici son analyse chimique réalisée par la Société Française de Céramique:

SiO² 75,52; Al2O3 13,19; TiO2 0,82; Fe2O3 4,35; CaO 0,66; MgO 0,89; K2O 0,89; Na2O 0,70; P2O5 0,09 et Perte au feu à 1150°C 4,32

L’analyse chimique ne permet pas de dire dans quelle catégorie ranger cette argile. Connaître sa composition ne suffit pas pour prédire ses propriétés physiques.

Pour exemple, l’analyse chimique du grès de St-Amand chamotté :

SiO² 65,30; Al2O3 21,10; TiO2 0,80; Fe2O3 1,41; CaO 0,22; K2O 1,68; Na2O 0,32; MgO 0,15; MnO 0,02 et Perte au feu 9,00

Quelle méthode appliquer pour savoir comment l’utiliser en poterie?

De mes précédents essais je retiens: argile de bonne qualité, qui se tourne bien, qui se cuit un peu comme du grès, à 980°C pour le dégourdi (elle devient de couleur orange) et à 1200°C pour une couverte ou un émail . Elle donne une belle couleur rouge grenat à 1200°C.

A 1280°C elle devient noire (magnétite) et se met à fondre:

Tout d’abord, je dois choisir le type de cuisson:

– pour la 1ère cuisson en dégourdi: 980°C comme le grès ou 1020°C comme la faïence, ou entre les deux : 1000°C ? Je vais choisir 980°C car j’ai déjà essayé et les résultats étaient corrects. De plus, ça me facilitera la gestion du four de ne pas avoir une nouvelle courbe de cuisson dédiée.

– pour la 2ème cuisson après couverte ou émail: je vais choisir 1200°C car en dessous la couleur serait moins belle et les pores seraient moins fermés. Au dessus de 1200°C, je crains le début de fusion et la magnétite noire comme ci-dessus. En plus, je cuits beaucoup d’émaux sur grès à cette température, donc je me facilite la tâche dans la gestion des courbes de cuisson.

Ensuite, je cherche une recette d’émail compatible:

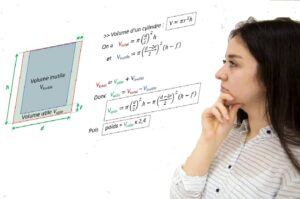

Je veux éviter que le pot se fende comme sur la photo ci-dessus. Dans l’article sur le coefficient de dilatation thermique , je précise: « il faut que le CDT de l’émail soit inférieur à celui de la pâte. Des tolérances sont acceptables, évaluées à 10 à 15 points pour la faïence et à 1 à 5 points pour le grès et la porcelaine. »

Faisons appel à deux personnes compétentes: Jean-Pierre PRIETO et Christian CHARRE

Je leur envoie la photo, la composition de l’argile et la composition de deux émaux qui ont entraîné la casse du pot et leur demande comment éviter cela:

Argile: SiO² 75,52; Al2O3 13,19; TiO2 0,82; Fe2O3 4,35; CaO 0,66; MgO 0,89; K2O 0,89; Na2O 0,70; P2O5 0,09 et Perte au feu à 1150°C 4,32

Email 1 : Feldsp Sod 18, Sil18, Kaol 18, Dol 18, Fritte 3134 18, Spodumene 10

Email 2 : Fritte 3195 39,85, Sil 27,35, Cornwall stone 18,48, craie 8,87, Ox Zinc 5,45

Les réponses des experts:

Réponse de Jean-Pierre PRIETO:

» Au refroidissement le pot a voulu continuer à se contracter mais l’émail à l’intérieur ne l’a pas laissé faire. L’émail est épais, le pot est fin, donc c’est l’émail qui a gagné la bataille. Essayez d’augmenter le coefficient de l’émail, ou bien d’émailler plus fin ou bien de tourner plus gros «

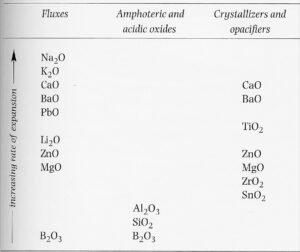

Tableau joint à ce commentaire montrant le taux d’expansion des composants:

Réponse de Christian CHARRE:

» En regardant tes analyses et les formules des émaux je constate qu’il y a une différence d’élasticité entre la pâte et les deux émaux . Ta pâte est autour de 70 gpa et tes deux émaux autour de 80 . Donc un écart qui provoque très probablement la casse. Ta pâte ne contient pas tout à fait assez de silice ; il faudrait monter entre 73 et 75 °/° . Le mieux serait de mettre de la cristobalite forme calcinée de la silice. C’est peut être la première chose à tenter si tu veux conserver tes émaux à l’identique.

Tu peux aussi essayer d’augmenter la durée de cuisson et la température de cuisson. Sinon, si tu ne veux pas toucher à la pâte il faut modifier les émaux et baisser leur élasticité. C’est plus compliqué mais on peut calculer l’élasticité et ajouter ou retirer des matériaux en vue de baisser ou monter celle ci. Cependant vu que l’écart est assez important et qu’il faut plutôt que l’élasticité de l’émail soit inférieure à celui de la pâte et pas l’inverse il sera sans doute difficile de baisser l’élasticité de tes émaux sans les modifier notablement. »

Mes conclusions:

Augmenter la teneur en silice de l’argile: Non, elle contient déjà 75,52% de SiO² et ne suis pas certain de produire un mélange homogène et reproductible donc reste avec l’argile pure.

Tourner plus gros : personnellement je préfère les pots fins donc pas de changement

Emailler plus fin: oui, je vais émailler un peu plus fin (deux couches au lieu de trois)

Baisser l’élastiticité de l’émail: voilà ce que je vais tenter de faire, non pas en reprenant et modifiant les deux émaux précédents. Je vais baisser l’élasticité de nouveaux émaux (autour de 65 gpa) afin qu’elle soit inférieure à celle de la pâte (70gpa)

Au total, je dois donc tourner un peu plus épais, émailler un peu plus fin, appliquer un émail d’élasticité plus faible.

Comment faire baisser l’élasticité d’un émail?

Quels matériaux contribuent à faire baisser l’élasticité? Dans ma recherche sur internet, je trouve une réponse dans « ceramique-technique.com » :

La caractéristique d’élasticité d’un matériau est définie par le module de Young exprimé en GPa. Plus la valeur du module est basse et plus le matériau acceptera une déformation mécanique. Ce sont les zircones qui démontrent une « élasticité » la plus grande avec des modules de Young de l’ordre de 200 GPa.

Conclusion: ajouter de l’oxyde de Zirconium à l’émail devrait faire baisser son élasticité et améliorer la compatibilité avec la pâte. Créer de nouveaux émaux avec moins d’élasticité.

Essais prévus au printemps quand la météo sera plus clémente.