Pourquoi me suis-je inscrits en stage de tournage?

Simplement parce que je ne tourne pas bien. Je souhaite m’améliorer

Si tu apprends seul, en regardant des vidéos, ou en observant des potiers qui ne t’expliquent rien, tu acquiers de mauvais gestes. Plus tard, il te sera difficile de t’en débarrasser.

Lieu du stage : Mostuejouls 12720

A l’entrée des Gorges-du-Tarn, près de Millau, site pittoresque

Maître de stage: Christian CHARRE

Potier exerçant le métier depuis 30 ans, formé au CNIFOP, très pédagogue

L’atelier

Ci-dessous le four à gaz de 600L en fibres. Le haut du four se lève entièrement grâce à un levier relié à un câble. Le four ainsi relevé, la sole devient accessible et peut être chargée sur les 4 côtés. De ce fait, nul besoin de porte.

Les participants

Sandra, Christian D. et Daniel

J1

Après un petit café on s’installe chacun devant un tour et CC (le maître) nous invite à lui présenter ce qu’on sait déjà faire. Je m’exécute, je prends une motte de 600g, la place sur la girelle, monte et descend la terre et tourne un gobelet.

CC m’observe dubitatif et me dit que beaucoup de travail m’attend. Je dois perdre les gestes imprécis et acquérir une vraie méthode de travail. Il va me montrer des gestes reproductibles pour chaque étape du tournage.

Tu dois être correctement installé, le siège à bonne hauteur, décontracté et aussi très concentré.

Pétrissage: « la tête-de-bélier »

Avant de prendre une motte, il te faut malaxer la terre en « tête-de-bélier », pour la rendre plus plastique et plus facile à travailler. Prends la motte entre les deux mains. Pousse-la en avant sur la plaque de plâtre ou de contre-plaqué en la faisant rouler tout en l’écrasant avec tes paumes. Recommence plusieurs fois puis forme une boule entre tes mains.

Centrage

Fais tourner ton tour lentement et projette ta boule au centre. Si elle est excentrée, arrête le tour, fais la glisser au centre et tape dessus un grand coup avec le plat de la main. Accélère la rotation de la girelle qui doit tourner très vite. Procède alors à la montée et à la descente de ta motte.

La montée

Pour un droitier, c’est la main GAUCHE qui centre la terre, la droite ne sert qu’à retenir la poussée. Les doigts sont réunis en avant, pouces relevés. La main gauche est alignée avec l’avant-bras qui repose sur la cuisse en son milieu. C’est l’épaule qui doit pousser la main, celle-ci devant rester décontractée. La poussée exercée par la paume de la main dont le bord est calé sur le bord de la motte fait monter la terre qui est maintenue par la main droite. Le centrage ne s’obtient pas à la montée mais à la descente

La descente

Seule la main gauche agit: le pouce gauche placé au dessus de la motte l’écrase doucement tout en poussant. Les doigts de la main droite se calent sur la base du pouce gauche et aident à pousser vers l’avant. Le bord extérieur de la main gauche est calé à la base de la motte et rassemble la terre. Si tu veux faire un pied à ta pièce, accentue ta pression à la base pour y faire une encoche. Tu formes ainsi un champignon qui dessine déjà le pied de ta pièce. En descente, diminue la vitesse de rotation du tour, pousse et retire doucement ta main gauche. A la fin, si ta pièce est bien centrée elle ne doit pas osciller sinon, recommence.

Perçage du centre

Place l’extrémité du pouce gauche et de l’index droit au centre et incline tes deux doigts à 45° en poussant vers le centre. Arrivé au fond, tire les deux doigts vers toi pour agrandir le fond. Aplani le fond avec la pulpe du pouce et crée une petite gorge sur le fond du bord intérieur avec la pointe du pouce.

Rassemble la terre: place tes mains autour de ta pièce, doigts réunis en avant comme pour monter la terre. Le bord de ta main gauche rassemble la terre du bas vers le centre. Resserre progressivement tes mains pour avoir une paroi épaisse mais verticale.

Affine le haut en pinçant le bord entre le pouce et l’index gauche et en retirant le surplus de terre du dessus avec l’index droit.

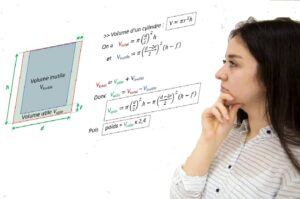

Alors, deux formes basiques sont possibles, le cylindre ou le bol ou encore la forme fermée et la forme ouverte. La différence c’est que pour le cylindre tu montes ta pièce verticalement en rétrécissant le haut par rapport au pied. Pour le bol, c’est l’inverse, tu vas élargir ta pièce en montant.

Faire un cylindre

La pince

Forme une pince entre ton pouce et ton index de la main gauche. Appuie cette pince sur le bas de ta pièce et monte progressivement en maintenant la même pression tout du long. Les doigts de la main droite sont juste en appui sur le pouce gauche pour le caler.

C’est un geste délicat: pas trop pincée c’est-à dire pas trop en crochet car tu crées une encoche (les doigts forment un cercle); mais aussi pas trop pulpe contre pulpe des deux doigts ( tes doigts forment une amande) car tu assèches ta terre et tu vas la déformer. C’est entre les deux, tes doigts forment un ovale.

Affine le haut en pinçant le bord entre le pouce et l’index gauche et en ôtant le surplus de terre du dessus avec l’index droit.

Recommence la montée si la longueur de tes doigts le permet. Amincis le fond en récupérant de la terre et en la remontant car on laisse souvent trop de terre au fond. Tu le payeras ensuite en longues séances de tournassage! Ramasse bien ta terre en bas à l’extérieur pour ne pas laisser de collerette baveuse.

Monte ta terre pour former un cône qui ressemble à une tour de refroidissement de centrale nucléaire.

La vague

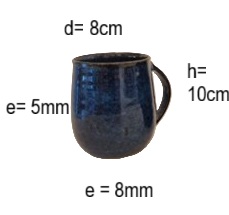

Au delà d’une hauteur d’environ 10cm, tu ne peux plus utiliser la pince car c’est la limite de hauteur de tes doigts. Pour monter plus haut tu vas utiliser la technique de la vague.

Le majeur de la main gauche se place dans le bas de la paroi intérieure et pousse la terre tout en montant. Ainsi, il forme une bosse vers l’extérieur. Le majeur de la main droite se place en bas à l’extérieur de la pièce mais en dessous du doigt intérieur. Il va faire déplacer la bosse vers le haut. Ce déplacement rappelle le mouvement d’une vague. L’écartement entre les deux doigts doit rester le même tout en montant.

Tu ne peux faire au maximum que 3 passages, donc il faut bien remonter la terre depuis le bas vers le haut en exerçant une pression suffisante et constante. Plus tu montes plus tu ralentis la vitesse de rotation du tour. Plus tu montes, plus tu relâches la pression entre tes doigts.

Faire un bol ou forme ouverte

La pince

C’est comme pour le cylindre, mais ici la pince étire la terre vers l’extérieur pour créer un cône inversé. Le haut de la pièce est plus large que le bas.

Duo de majeurs

A 10cm de hauteur, tu ne peux plus faire la pince. Etire la terre avec les deux majeurs placés l’un en face de l’autre en montant. Tu tires la terre de dedans en dehors et tu obtiens la courbe désirée.

Sans pied, le fond est fin, avec pied on laisse une collerette extérieure et un fond plus épais.

L’estèque

Applique l’estèque en métal à l’extérieur, pointe en bas , perpendiculaire à la pièce. Lisse en récoltant doucement la barbotine. Cela assèche la paroi.

Fais la même chose à l’intérieur avec l’estèque pointe en haut en allant du haut vers le fond.

Tu peux écarter les bords et obtenir une coupe en étirant l’intérieur. La forme s’obtient par un appui intérieur, jamais extérieur. A l’inverse, tu ne peux pas d’une coupe faire un bol, il te faut choisir à l’avance.

Les yeux fermés

Sur les conseils de CC, je fais un cylindre depuis le centrage jusqu’à la fin entièrement les yeux fermés. C’est très instructif. Tu ressens beaucoup mieux la terre, tu es concentré sur tes doigts et la pression que tu y exerces. Selon CC, le pot était mieux tourné que celui réalisé yeux ouverts!

Fin d’une journée fatigante mais très riche en acquisitions de connaissances.